Medición de Flujo

1. Introducción

El flujo es la tercera grandeza mas medida en los procesos industriales. Las aplicaciones son muchas, desde las más sencillas, como la medición de flujo de agua en estaciones de tratamiento y residencias, hasta medición de gases industriales y combustibles, pasando por mediciones más complejas. Elegir correctamente un determinado dispositivo para medición de flujo depende de diversos factores. Entre ellos, se destacan:

- exactitud necesaria a la medición

- tipo de fluido: líquido o gas, limpio o sucio, número de etapas, conductividad eléctrica, transparencia, etc.

- condiciones termodinámicas: niveles de presión y temperatura exigidas del medidor

- espacio físico disponible

- costo, etc.

Presión Temperatura Flujo Nivel Conductividad 60% pH48% Oxígeno Densidad 34% Otros 10%

Variable de Proceso

Fuente: revista Control Engineering 2002. Investigación sobre utilización futura de transmisores en el control de procesos. Los valores totales son mayores que 100% debido a las múltiplas respuestas.

.jpg)

Figura 1 – Variables de Proceso

La medición de flujo de fluidos siempre estuvo presente en nuestro día a día. Por ejemplo, el hidrómetro de una residencia, el medidor de una bomba de combustible de vehículos, etc.

Grandes nombres marcaran la Historia con sus contribuciones. En 1502, Leonardo da Vince observó que la cantidad de agua por unidad de tiempo que fluía en un río era la misma en cualquier parte, independiente de ancho, profundidad, inclinación y otros. Pero el desarrollo de dispositivos prácticos solo ha sido posible con el advenimiento de la era industrial y la labor de cientistas como Bernoulli, Pitot y los demás.

Inicialmente veamos algunos conceptos para mejor entender la medición de flujo.

2. Como podemos definir flujo

Flujo puede definirse como la cantidad volumétrica o másica de un fluido que escurre a través de una sección de pipería o canal por unidad de tiempo.

- Flujo Volumétrico– Se define como la cantidad volumétrica que fluye a través de determinada sección en un cierto intervalo de tiempo. Las unidades volumétricos más comunes son: m3/s, m3/h, l/h, l/min, GPM (galones por minuto), Nm3/h (normal metro cúbico por hora), SCFH (normal pié cúbico por hora), entre otras.

.jpg)

, donde: V = volumen, t = tiempo, Q = flujo volumétrico.

- Flujo másico– Es la cantidad en masa de un fluido que fluye a través de cierta sección en un cierto intervalo de tiempo. Las unidades másicas más consideradas son: kg/s, kg/h, t/h, lb/h

.jpg)

, donde: m = masa, t = tiempo, Qm = flujo másico

2.1. Conceptos físicos para medición de flujo

Para medición de flujo es necesario rever algunos conceptos relativos a fluidos, pues ellos ejercen influencia en el flujo por lo general. Los principales son:

- Calor Específico

Se define calor específico como el cociente de la cantidad infinitesimal de calor suministrado a una unidad de masa de una substancia por la variación infinitesimal de temperatura resultante de este calentamiento.

En la práctica, tenemos: la cantidad necesaria de calor para cambiar la temperatura de 1 grama de una substancia en 1ºC.

- Viscosidad

Se define como la resistencia al desagüe de un flujo en una tubería. Esta resistencia provocará una pérdida de carga adicional que deberá considerarse en la medición de flujo.

- Número de Reynolds

Número dimensional utilizado para determinar si el desagüe se procesa en regime laminar o turbulento. Su determinación es importante como parámetro modificador del coeficiente de descarga.

donde:

v – velocidad (m/s)

D – diámetro del tubo (m)

ν – viscosidad cinemática (m2/s)

Observación:

En la práctica, si Re > 2.320, el flujo es turbulento

En mediciones de flujo en la industria, el regime de desagüe es turbulento, en la mayoría de los casos, con Re > 5.000.

- Distribución de Velocidad en un Ducto

En regime de desagüe en el interior de un ducto, la velocidad no será la misma en todos los puntos. Será máxima en el punto central y mínima en la pared del ducto.

- Regime Laminar

Se caracteriza por perfil de velocidad más acentuado, cuyas diferencias de velocidad son más grandes.

.jpg)

Figura 2: Perfil de velocidad en regime laminar

- Regime Turbulento

Se caracteriza por perfil de velocidad más uniforme que el perfil laminar. Sus diferencias de velocidad son más pequeñas.

.jpg)

Figura 3: Perfil de Velocidad en regime turbulento

3.Tipos de Medidores de Flujo

Resumidamente, podemos clasificar los medidores de flujo, según el cuadro

abajo:

.jpg)

Figura 4 – Clasificación de medidores de flujo

3.1. Ecuaciones para Cálculo de Flujo

Las ecuaciones para cálculo de flujo pueden obtenerse genéricamente para los tres tipos de medidores presentados. Se aplica la Ecuación de Conservación de la Masa y también la Ecuación de Conservación de la Energía, siendo esta última presentada en su forma simplificada, que es la Ecuación de Bernoulli. Así es, para el desagüe a través de una reducción de área, considerándola ideal y tomando un línea de corriente entre los puntos 1 y 2, según la figura 5.

.jpg)

Figura 5 – Desagüe con estrangulación

La ecuación de Bernoulli aplicada al desagüe ideal, entre los puntos 1 y 2 de la figura, resulta en la siguiente ecuación:

.jpg)

donde el primer término representa la energía cinética, el segundo la energía de presión, proveniente del desagüe, mientras el tercer término representa la energía potencial. Idénticas parcelas existen para el punto 2 en el lado derecho. Esta igualdad significa que la suma de las tres parcelas es una constante a lo largo de una línea de corriente, sin pérdidas por atrito. Para el desagüe en posición horizontal, no hay variación de energía potencial, siendo z1 = z2. Usando la ecuación de conservación de la masa entre las secciones 1 y 2, para el desagüe incompresible, se tiene:

.jpg)

Siendo A el área de la sección transversal y β la razón entre los diámetros del medidor y de la tubería, β = D2/D1 (o d/D, según la notación), se puede aislar una de las velocidades en la ecuación (1) y obtener la siguiente ecuación:

.jpg)

Entonces es posible obtenerse el flujo multiplicándose esta velocidad por la respectiva área, como en la ecuación (4). El flujo, en este caso, es un flujo ideal, pués se obtuvo a través de la ecuación de Bernoulli, para el desagüe ideal.

.jpg)

Tomando el caso mas extremo, en que el punto 2 se sitúa sobre la vena contracta, puédese definir un coeficiente de contracción de la vena principal, que es la razón entre el área de la vena contracta A2 y el área de paso del medidor, Am. Así:

.jpg)

El flujo real puede obtenerse multiplicándose el mismo por un coeficiente de corrección Cv. Este coeficiente incluye las correcciones relativas a la pérdida de energía entre los puntos 1 y 2, entre los cuales está el diferencial de presión. Parte de este diferencial es decurrente de la aceleración del desagüe y parte proviene de la pérdida de carga. Esta última actúa siempre en el sentido de aumentar el diferencial, motivo por el cual el valor de Cv es siempre inferior a la unidad. Así, teniéndose en cuenta estas correcciones y el área del medidor Am, la ecuación del flujo es dada por:

.jpg)

El coeficiente Cc es distinto de la unidad solo en la placa de orificio, cuando los enchufes de presión no son las de canto (corner taps). En este tipo de enchufe tiene la vena contracta, pero la presión está siendo leída junto a la placa, de manera que el área A2 puede considerarse como área del orificio Am. En función de la dificultad de se determinar todos los coeficientes de la ecuación (6), es preferible ignorar el propio Cc e introducir los coeficientes C y K, para que esta ecuación asuma las siguientes formas:

.jpg)

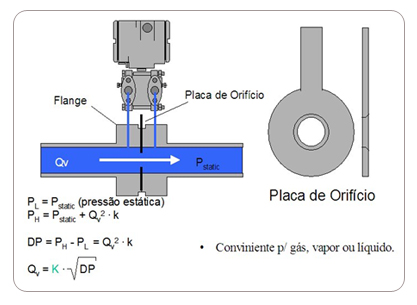

3.2. Medidores de Diferencial de Presión

El principio de funcionamiento se basa en un cambio del área de desagüe, a través de la reducción de diámetro o de un obstáculo, o aún a través de un cambio de la dirección del desagüe, alterando la velocidad y, en consecuencia, la presión local. La variación de presión es proporcional al cuadrado del flujo. Estos son medidores muy conocidos, normalizados y de bajo costo. Se calcula que abarquen 50% de utilización en la medición de flujos de líquidos.

Se componen de un elemento primario y un elemento secundario. El elemento primario está asociado a la propia tubería, interfiriendo con el desagüe y proveyendo el diferencial de presión. El elemento secundario es el responsable por la lectura de este diferencial y puede ser un simple manómetro de columna líquida en sus distintas versiones, o hasta mismo un transductor más complejo, con adquisición y tratamiento electrónico del valor de presión leído.

3.3. Tecnologías para medición de flujo en el mercado

Existen en el mercado innúmeras tecnologías para medición, pero, sin duda, el medidor con placa de orificio es aún el más usado debido a su bajo costo asociado al gran conocimiento acumulado en décadas de aplicación. Eso significa, entre otras cosas, que todo profesional de automatización relacionado con el control de procesos puede eventualmente se deparar con un medidor de este tipo. Por lo tanto es conveniente conocer sus principios básicos de funcionamiento. Además, a lo largo de varias décadas el medidor con placa de orificio ha sido perfeccionado para mejorar su alcance, precisión y robustez. Muchos trabajos prácticos y académicos están disponibles para auxiliar los profesionales que quieran aplicar ese tipo de medidor. Vea las figuras 6 y 7 para una comparación entre distintos tipos de medidores.

.jpg)

Figura 6 – Comparación entre varios medidores de fluidos

.jpg)

Figura 7 – Tipos de medidores de flujo más utilizados

4)Transmisor de presión diferencial

4.1. LD400 – Principio de Funcionamiento

La SerieLD400 de Transmissores SMAR se basa en sensores capacitivos en que la presión aplicada a los diafragmas sensores causa una variación de la capacitancia entre ellos e un diafragma central. Esta variación es usada para variar la frecuencia de un oscilador que es medido directamente por la computadora y convertida en presión. No existe conversión A/D, lo que contribuye para la exactitud y la eliminación de drifts embutidos en las conversiones analógicas/digitales. SMAR utiliza la lectura digital desde la década de 80.

Los sensores capacitivos son sensores muy confiables, con respuestas lineales y prácticamente insensibles a variaciones de temperatura y son indicados en instrumentación y control de procesos, debido a su excelente desempeño en temperatura y presión estática.

.jpg)

Figura 8 – LD400 – Diagrama Funcional

4.2. LD400 – Características y Benefícios

La línea LD400 tiene 2 clases de exactitud:

- Modelo Estándar: Exactitud de 0.06%

- Modelo Alta Performance: Exactitud de 0.045%

- Ideal para aplicaciones en medición de flujo

- Minimiza el Error Total Probable y consecuente variabilidad del proceso

- Ideal para aplicaciones en sistemas de seguridad SIL2 y SIL3

- Posibilita alta rangeabilidad y exactitud con su respuesta lineal

- Rangeabilidad de200:1

- Tiempo de respuesta de 35 ms (el transmisor digital más rápido del mercado)

- Garantía de estabilidad de ± 0.2% del URL por 12 años (modelo alta performance)

- Supresor de transientes y antisurto embutido

- Totalización bidireccional con persistencia

- Alimentación sin polaridad (12 a 50 Vcc) – previne errores de conexión y cortocircuito

- Display multifuncional

- CPU de 16 bits, garantizando alta performance

- Coprocesador matemático de alta performance que garantiza alto desempeño del transmisor

- Alojamiento con entradas de las conexiones eléctricas en la parte inferior y terminal de bloques resinado, protege contra corrosión y bajo aislamiento

- Lacre de alojamiento para transferencia de custodia y fiscal

- Ajuste local vía sensor HALL

- Árbol de ajuste local simplificado

- Jumperde protección de escritura

- Actualización de firmware posible con memoria flash

- Límite de presión de ruptura de 10000 psi

Diagnósticos avanzados: indicación de sensor en cortocircuito y abierto, fallo del sensor en cualquier cámara, sensor desconocido, sobrepresión más allá del límite de adquisición, indicación de diagnósticos en el display, temperatura máxima y mínima, desviación de cero etc.

Los transmisores de presión microprocesados tienen la gran ventaja de permitir mejor interacción con el usuario a través de interfaces amigables. Además, sus características de autodiagnóstico facilitan la identificación de problemas. Con la introducción de las redes fieldbus, ahora es posible extraer lo máximo de beneficios de la tecnología digital. Estos transmisores son más exactos, tienen estabilidad electrónica superior a los modelos analógicos y facilitan ajustes y calibraciones. La tecnología digital también posibilita la implementación de poderosos algoritmos a favor de la mejoría de performance y la exactitud de medición y el monitoreo en línea de la vida del equipo.

4.3. ¿Como especificar Transmisores de Presión?

Especificaciones incompletas o mismo dados inconsistentes son muy comunes en la documentación para la compra de transmisores de presión. A primera vista parecen artículos simples de un proyecto, pero son detalles importantes que, si especificados incorrectamente, podrán causar perjuicios en la hora del montaje o mismo durante el manejo y ser más grandes que el costo de los equipos en cuestión. Este tópico busca clarificar algunas cuestiones fundamentales en el proceso de especificación de transmisores de presión. Es importante tener los siguientes conocimientos:

- principios físicos de medición de presión;

- tipos de presión que se pueden medir;

- sensores y su funcionamiento;

- instrumentación industrial;

- instalación y cuidados en la operación y mantenimiento;

principales aplicaciones.

- ¿Qué se pretende medir?

- Presión manométrica;

- Presión absoluta;

- Presión diferencial;

Vale la pena resaltar que las mediciones de presión debajo de la atmosférica no requieren necesariamente transmisores de presión absoluta. Los transmisores de presión absoluta están recomendados solo cuando se quiere evitar influencias de las variaciones de la presión atmosférica. Esa influencia será crítica solamente la medirse presiones muy próximas (por encima o abajo) de la presión atmosférica. En los demás casos se puede usar sin problemas transmisores de presión manométrica.

- ¿Para qué medir la presión?

Por lo general se mide la presión para:

- Control o monitoreo de procesos;

- Protección (seguridad);

- Control de calidad;

- Transacciones comerciales de fluidos (transferencia de custodia, medición fiscal);

- Estudios e investigación;

Balances de masa y energía.

Esos objetivos deben llevarse en consideración en la elección de los equipos. Quesitos más rigurosos de desempeño tales como exactitud, límites de sobrepresión y presión estática, estabilidad y otros pueden encarecer innecesariamente el proyecto.

- ¿Cual es el fluido del proceso?

El proveedor deberá ser informado de las características del fluido. Por lo general el fabricante podrá recomendar materiales o conexiones especiales. Vale la pena recordar que la decisión final compete siempre al usuario o a la compañía de ingeniería involucrada en el proyecto. Algunos datos del fluido de proceso son fundamentales al elegir el transmisor.

- Estado (líquido, gas, vapor) → Define la posición de la válvula de escape;

- Presión máxima del proceso → Importante para evaluación de los límites de sobrepresión y presión estática del transmisor;

Temperatura máxima del proceso → Podrá ser determinante al uso de sellos remotos o solo para mantener una distancia mínima en la línea de impulso (tubing).

- ¿Opcionales?

Algunos opcionales pueden acompañar los transmisores suministrados:

- Indicador local → Este tópico no tiene costo muy alto y es muy útil, pues no solo permite la lectura de la variable en unidades de ingeniería (kgf/cm2, bar, mmH2O, Pa, psi, etc) como también facilita la configuración del transmisor cuando no se dispone de un configurador.

- Manifold → La compra casada (transmisor + manifold) tiene ventajas comerciales y evita cualquier incompatibilidad técnica en el montaje.

- Soporte para tubo de 2” → Este tópico es casi obligatorio. Algunos soportes permiten también el montaje en superficies planas. Se recomienda especificar el soporte al menos con los tornillos y tuercas en acero inoxidable, garantizándose mejor resistencia a atmósferas corrosivas.

Sujetacables → Este tópico puede ser encargado junto con el transmisor. Sin embargo se recomienda incluirlo en la compra del material de montaje, garantizando la compatibilidad con el calibre del cable a utilizarse.

- ¿Protocolo de Comunicación?

Los protocolos de comunicación más comunes son:

- 4 -20 ma + HART

- Foundation Fieldbus

- ProfibusPA

Algunos fabricantes ofrecen al mercado transmisores que cambian su versión de protocolo con la simple sustitución de la placa de circuito electrónico o solo del firmware y pueden usarse en sistemas distintos. Los fabricantes también suministran con los transmisores CDs con todos los archivos (DDs y DTMs) de sus transmisores, garantizando la comunicación y la interoperabilidad con los distintos sistemas de control del mercado.

- ¿Herramientas especiales?

Los transmisores con protocolo Foundation Fiedlbus o Profibus PA no necesitan configuradotes portátiles pues la propia herramienta de configuración de las redes, generalmente instalada en las computadores de supervisión o en alguna estación de ingeniería, es también capaz de acceder a los dispositivos y configurarlos. Para los proyectos convencionales (4-20mA + HART) se recomienda la adquisición de configurador portátil (o hand held). En algunos transmisores, la configuración podrá hacerse directamente en los dispositivos, con el uso de recursos como llave magnética o botoneras locales.

- ¿Pre-configuraciones?

En los transmisores convencionales (4-20mA + HART) es posible solicitar al fabricante algunas pre-configuraciones, normalmente sin costos.

- Extracción de raí cuadrada;

- Banda calibrada;

- Indicación en display de unidades de ingeniería (presión);

- Indicación en display de unidades especiales, tales como: m3/h , l/h, m3. En ese caso se debe informar previamente la unidad y la escala.

- ¿Certificaciones?

Es común el usuario solicitar al fabricante certificados de calibración emitidos por laboratorio rastreado por RBC. Los fabricantes siempre proveen certificados estándares que son generados y emitidos durante la etapa de fabricación de los instrumentos. Otros certificados de calibración, cuando emitidos por laboratorio de metrología rastreado por RBC, pueden requerir más tiempo para la entrega y por lo general resultan en costos adicionales.

Otra certificación importante se observa cuando los transmisores son usados en área clasificada. Los proyectos de instrumentación para esos casos adoptan normas cumpliendo con a prueba de explosión, seguridad aumentada o seguridad intrínseca.

Los certificados son distintos y el usuario es el responsable por su correcta utilización.

Lo mismo es válido para SIS, Sistemas Instrumentados de Seguridad. Un transmisor de presión especificado para áreas críticas, o sea, para función de seguridad, es un equipo proyectado con la probabilidad de bajos fallos y alta confiabilidad de operación. En el mercado hay dos conceptos. Un, que se basa en el principio “Prove in Use” y otro basado en la certificación de la IEC 61508. En la práctica se ha visto muchas aplicaciones con la especificación de equipos con certificado SIL para uso en sistemas de control y sin función de seguridad. Se acredita también que exista desinformación en el mercado, llevando a la compra de equipos más caros, desarrollados para funciones de seguridad, que en realidad serán aplicados en funciones de control de proceso, donde la certificación SIL no trae los beneficios esperados, dificultando la utilización y la operación de los equipos.

Otra certificación importante se observa cuando los transmisores son usados en área clasificada. Los proyectos de instrumentación para esos casos adoptan normas cumpliendo con a prueba de explosión, seguridad aumentada o seguridad intrínseca.

Los certificados son distintos y el usuario es el responsable por su correcta utilización.

Lo mismo es válido para SIS, Sistemas Instrumentados de Seguridad. Un transmisor de presión especificado para áreas críticas, o sea, para función de seguridad, es un equipo proyectado con la probabilidad de bajos fallos y alta confiabilidad de operación. En el mercado hay dos conceptos. Un, que se basa en el principio “Prove in Use” y otro basado en la certificación de la IEC 61508. En la práctica se ha visto muchas aplicaciones con la especificación de equipos con certificado SIL para uso en sistemas de control y sin función de seguridad. Se acredita también que exista desinformación en el mercado, llevando a la compra de equipos más caros, desarrollados para funciones de seguridad, que en realidad serán aplicados en funciones de control de proceso, donde la certificación SIL no trae los beneficios esperados, dificultando la utilización y la operación de los equipos.

Los Sistemas Instrumentados de Seguridad (SIS) son responsables por la seguridad operacional y garantizan las paradas de emergencia dentro de los límites considerados seguros, siempre que la operación ultrapasa esos límites. El objetivo principal es evitar accidentes dentro y fuera de las fábricas, tales como incendios, explosiones, daños a los equipos, protección de la producción y de la propiedad y más aún, evitar riesgos de vidas o daños a la salud individual, además de impactos catastróficos a la comunidad.

Ningún equipo es totalmente inmune a fallos y siempre debe proporcionar una condición segura, mismo en caso de fallo.

Los transmisores certificados según IEC 61508 deben tratar básicamente de 3 tipos de fallos: fallos de hardware aleatorias, fallos de sistema, fallos de causas comunes.

¿Qué debe el usuario saber sobre transmisores con certificación SIL y por qué ellos no son la mejor opción para control y monitoreo?

- No se puede hacer ningún cambio de configuración, simulación, multidrop o prueba de circuito con el equipo en funcionamiento normal, o sea, requiriendo seguridad. En estas condiciones la salida no puede ser evaluada con seguridad. Por lo tanto, un equipo HART/4-20mA con certificación SIL2 no estará con nivel SIL caso la comunicación HART esté habilitada y posibilitando escrituras.

- En condición segura la protección de escrita debe estar deshabilitada.

- No se puede realizar ningún ajuste local, debiendo estar el mismo deshabilitado.

- Nada es totalmente seguro. Lo que se busca es reducirse la probabilidad de ocurrencia de fallos.

En caso de fallo, este debe ser del tipo seguro, o sea, que se pueda identificar y permitir acciones correctivas.

- ¿Conexiones especiales?

En aplicaciones con fluidos agresivos, temperatura o viscosidad alta, sólidos en suspensión, se recomienda el uso de transmisores con sellos remotos o integrales. Los transmisores con sellos remotos se llaman transmisores de nivel.

Se debe, también, siempre que posible, evitar el uso de sellos, pues estos degradan la exactitud de la medición, aumentan el tiempo de respuesta del transmisor y sufren gran influencia de la temperatura ambiente. La calibración de transmisores con sellos remotos requiere cuidados especiales, pues se deben tener en cuenta no solo la posición del transmisor pero también la densidad del fluido de llenado.

Los sellos de conexiones con brida deberán ser compatibles con las bridas del proceso y respetar las clases de presión establecidas en las tablas de presión y temperatura de las respectivas normas.

- ¿Banda de presión / rangeabilidad?

Los fabricantes adoptan una terminología estándar que necesita ser conocida:

- URL → Límite superior para la banda de calibración;

- LRL → Límite inferior para la banda de calibración (en general LRL = - URL);

- URV → Valor superior de la banda calibrada (deberá ser menor o igual a URL);

- LRV → Valor inferior de la banda calibrada (deberá ser mayor o igual a LRL);

- SPAN → URV – LRV (deberá ser mayor que el SPAN mínimo del instrumento).

La relación URL/SPAN mínimo define la rangeabilidad del instrumento.

Los catálogos de los fabricantes por lo general muestran los valores de URL, LRL y SPAN mínimo para las varias bandas de los transmisores. Se pude notar que el SPAN mínimo de determinada banda será siempre mayor que el URL de la banda inmediatamente inferior.

Por ejemplo:

Banda 4 → URL : 25 kgf/cm2 ; Span mínimo : 0,21 kgf/cm2; límites de sobrepresión o presión estática: 160 kgf/cm2

Banda 5 → URL : 250 kgf/cm2 ; Span mínimo : 2,1 kgf/cm2; límites de sobrepresión o presión estática:: 320 kgf/cm2

Para una aplicación con banda calibrada: 0 a 20 kgf/cm2, es posible usar la banda 4 o mismo la banda 5.

Sin embargo, se debe eligir siempre la banda inferior. Todas las especificaciones de estabilidad, efecto de temperatura, efecto de presión estática se determinan con valores porcentuales de URL. La excepción de esa regla es cuando los límites de sobrepresión o presión estática pueden ser alcanzados. En el ejemplo arriba ese límite es de 160 kgf/cm2 para la banda 4 y 32p kgd/cm2 para la banda 5.

- Recursos funcionales

Algunos transmisores tienen recursos funcionales muy interesantes. Para los transmisores con protocolo Foundation Fieldbus es importante conocer la biblioteca de bloques funcionales disponible. El usuario debe informarse no solo sobre la diversidad de bloques, pero también sobre la política de comercialización de esos recursos. Algunos fabricantes proveen el dispositivo con algunos bloques básicos y cobran adicionales por la inclusión de bloques avanzados. Es importante también informarse sobre la cantidad de bloques que pueden ser procesados en un único transmisor. Este limitante puede ser crítico en proyectos con circuitos de control mas complejos.

Para los transmisores convencionales (4-20mA + HART) es posible también el uso de funcionalidades extras:

- Control PID

En esa configuración el transmisor realiza el algoritmo PID, comparando la variable del proceso con un setpoint preajustado y genera la señal de salida de corriente para conexión directa con el posicionador de la válvula de control. Ese recurso es válido para ambos circuitos simples de control que no necesitan de intervenciones del operador (siempre en automático con setpoint constante).

- Totalización de flujo

El transmisor de presión diferencial, cuando usado en mediciones de flujo, puede configurarse para indicación local del flujo totalizado, además de la instantánea.

.jpg)

Figura 9 – Diagrama de bloques y funciones de transmisor de presión 4-20mA+HART

El desempeño estático o exactitud de un transmisor depende del nivel de la calibración y cuanto tiempo el transmisor la puede conservar. Exactitud es muchas veces confundida con precisión cuando asociada a la proximidad del valor verdadero, mientras precisión a la dispersión de los valores de una serie de medidas.

La calibración de un transmisor de presión abarca el ajuste de cero y span. La exactitud normalmente incluye efectos de non linealidad, histéresis y repetibilidad.

Normalmente la exactitud es suministrada en % del span calibrado.

5. Ejemplos de medición de flujo con transmisor de presión

.jpg)

Figura 10 - Medição de vazão usando tubo de Pito

Figura 11 - Medición de flujo usando placa de orificio

6. Curiosidad: El mercado mundial de transmisores de presión

Hoy en día en los procesos y controles industriales somos testigos de los avances tecnológicos con la llegada de los microprocesadores y componentes electrónicos, la tecnología Fieldbus, la Internet, etc. que facilitan las operaciones, garantizando la optimización y la performance de los procesos y seguridad operacional. Este avance permite que transmisores de presión, como también la proyección de las demás variables puedan garantizar alto desempeño en mediciones que hasta ahora utilizaban solamente la tecnología analógica. Los transmisores de entonces eran proyectados con componentes discretos, susceptibles a variaciones (drifts) debido a la temperatura, condiciones de ambiente y de proceso, bajo constantes ajustes a través de potenciómetros y llaves. El advenimiento de la tecnología digital favoreció también la simplicidad.

Los transmisores de presión son ampliamente utilizados en procesos y aplicaciones con innúmeras funcionalidades y recursos. Como podemos ver en la figura 1, la gran mayoría de procesos industriales incluyen las mediciones de flujo.

Según el ARC - Advisory Group, el mercado mundial de transmisores de presión en2006 fue de 2.38 mil millones de dólares y tiene como para 2013 la previsiónde 2,8 mil millones de dólares.

Vale mencionar aún los transmisores para aplicaciones SIS, Sistemas Instrumentados de Seguridad, como también los transmisores inalámbricos que comienzan a se utilizar en algunas aplicaciones.

SMAR está concluyendo el desarrollo de sus transmisores de presión Wirelesshart y ISA-SP100 y luego se presentarán al mercado.

Para aplicaciones SIS, SMAR ofrece sus transmisores de la línea LD400-HART-SIS. Para mas detalles, consulte: https://www.smar.com.br/es/producto/ld400wh-transmisores-de-presion-nivel-y-flujo-wirelesshart

7. Conclusión

Este documento nos enseñó un poco de la historia de la medición de flujo, su importancia en la automatización y el control de procesos, peculiaridades y características, aliados a los avances tecnológicos de los transmisores de flujo. Hemos visto también algo sobre el mercado y su tendencia de crecimiento, además de los cuidados referentes a instalaciones, especificaciones y terminología adoptadas para los transmisores.

8. Referencias

- Controle&Instrumentação Edición138, Medición de Flujo, 2008, César Cassiolato y Evaristo O. Alves.

- Controle&Instrumentação Edición 93, Transmisores de Presión , 2004, César Cassiolato.

- Controle&Instrumentação Edición 106, Brasil quiebra las barreras tecnológicas con la innovación – Transmisores de Presión, 2005, César Cassiolato.

- Intech Edición 74 , Transmisores de Presión: sensores, tendencias, mercado y aplicaciones, César Cassiolato, 2005

- Especificando Transmisores de Presión, César Cassiolato y Francisco Julião, 2006.

- Controle&Instrumentação Edição 113, Algunos importantes conceptos en transmisores de Presión 2006, César Cassiolato.

- Intech Edição 93 , Medición de Presión -Tutorial, 2007

- Controle&Instrumentação Edición 135, Medición de Presión: todo lo que necesitas saber, 2008, César Cassiolato.

- Manuales de Operación y Entrenamiento de los transmisores de presión Smar: LD301, LD302 , LD303 e LD400

- Presentaciones sobre Transmisores de Presión, César Cassiolato, Evaristo O. Alves, 2001-2008.

- Mecatrónica Actual - Medición de Flujo, Rogério Souza da Mata, Edición 26, 2006.

- Artículos técnicos – César Cassiolato

- https://www.smar.com.br/es/articulos-tecnicos

- https://www.smar.com.br/es

Lazos Relacionados:

- Confiera la lista de Articulos Técnicos de SMAR: https://www.smar.com.br/es/articulos-tecnicos

- PROFIBUS: https://www.smar.com.br/es/articulos-tecnicos-profibus