Monitoreo de Activos y Autodiagnóstico

César CassiolatoLeandro Torres |

.jpg) |

La tecnología para facilitar la vida del usuario, reducir costos operativos y contribuir para la mejoría seguida de procesos industriales auto-sostenibles

Introducción

Los últimos años muestran que los mercados de instrumentación y automatización han exigido cada vez más equipos de campo, tales como transmisores de presión y temperatura, conversores, posicionadores, actuadores de alta performance, fiabilidad, disponibilidad, recursividad, etc, destinados a minimizar consumos, reducir la variabilidad de los procesos, permitir la reducción de costos operativos y de mantenimiento, además de garantizar la optimización y mejoría continuada de procesos. Esto resulta en fuertes alianzas, en búsqueda de industrias auto-sostenibles.

Por otro lado, los microprocesadores se vuelven más potentes y menos costosos, y los proveedores de instrumentación vienen satisfaciendo la demanda por informaciones más abundantes y mejores en los procesos. Cuanto mejor la información, mejor el nivel operativo de una fábrica, resultando en productos mas diversificados y mejor rentabilidad. La información digital posibilita que un sistema colecte datos sobre los más diferentes tipos y finalidades industriales y, en este sentido, la llegada de la tecnología Fieldbus (HART, Profibus, Foundation Fieldbus), permitió transformar bits y bytes en una relación lucrativa y también obtener una ganancia cualitativa en todo el sistema.

La tecnología Fieldbus es rica en proveer informaciones, no solo pertinentes al proceso, pero principalmente a los equipos de campo. De esta manera, las situaciones de auto-diagnósticos ahorran costos operativos y de mantenimiento, especialmente en áreas peligrosas o mismo difíciles de acceder. Desde la sala de control se tiene la visión general del sistema, con herramientas basadas en Internet, a cualquier tiempo y lugar. Através del monitoreo de las informaciones provenientes del campo puede seleccionarse convenientemente los datos para lograrse los objetivos de producción, dirigiéndoselos a las personas o departamentos correctos, contribuyendo a la mejoría de los procesos.

Por supuesto, en términos de automatización industrial sostenible, la elección correcta de las tecnologías de control y mantenimiento de fábricas, por si misma es la basis para planear acciones iniciales eficaces en búsqueda de procesos autosuficientes. Entre otras acciones, podemos destacar las complementarias y también importantes:

- Implantación de tecnologías colaborativas.

- Establecimiento de administración de alineamiento interno.

- Concientización de una visión holística: recursos, fabricación y ventas.

- Identificación de factores de impacto determinantes: ambiental, social, etc.

- Alineamiento de estrategias externas.

- Seguimiento a través de parámetros y métricas de procesos.

Básicamente, hay cuatro grandes grupos de profesionales en una industria, que necesitan acceder a la información, directamente relacionados a la producción, y cada grupo ve el proceso según su perspectiva:

- Mantenimiento: siempre preocupado sobre el transcurrir del proceso productivo y si algún equipo necesita mantenimiento.

- Producción: siempre vuelto al rendimiento, la materia-prima y existencias.

- Control de calidad: preocupado con la calidad de la producción y el porcentaje de productos defectuosos.

- Administración: siempre atento a la demanda del mercado y buscando maximizar los ingresos a través de procesos productivos y orientados por premisas de creación de procesos sostenibles.

En seguida, ejemplificase equipos de campo y su papel en esta nueva perspectiva operativa en el monitoreo de informaciones de una fábrica con la disponibilidad de auto-diagnósticos que facilitan la operación, el mantenimiento, etc.

Adecuación al nuevo escenario

Actualmente, 60% de los mantenimientos tienen carácter correctivo, 33% carácter preventivo, 6% carácter predictivo y solo 1% carácter proactivo. Además, por encima de 60% de las salidas al campo no logran detectar problemas en los equipos. Pero este panorama viene cambiando gracias al uso de auto-diagnósticos en los equipos de campo, aliado a las herramientas de supervisión (Asset Management). La tendencia es que la proporción de mantenimientos predictivos y proactivos aumente considerablemente en los años venideros y que las salidas al campo solo se harán con real necesidad.

Siempre que el usuario tenga el recurso de diagnósticos y herramientas adecuados, es extremamente importante crear su propia cultura de administración de datos colectados, desde las etapas de puesta en marcha y de inicio del proceso, a través de su basis de referencia y la debida comparación con los datos actuales. En el proceso inicial, por ejemplo, débese buscar la optimización de la sintonía de circuitos actuales optimización de los procesos, a través de los gráficos y tendencias. El monitoreo en línea de los diagnósticos posibilitará detectar fácilmente el estatus de los equipos de campo. Independientemente de las herramientas, los equipos ejecutar la análisis de sus condiciones de funcionamiento y determinan posibles fallas futuras, proveyendo estas informaciones a los usuarios. El uso de los recursos de los equipos, juntamente con la comunicación digital de protocolo abierto y softwares de supervisión (Asset Management) posibilita al usuario ejecutar diagnósticos remotos que ultrapasan la generación de alarmas y permiten el mantenimiento preventivo, predictivo y proactivo. Todo esto contribuye para la reducción de paradas imprevistas y el aumento expresivo de la fiabilidad y la disponibilidad de la fábrica.

El mantenimiento vuélvese más fácil, práctico y barato, garantiza el funcionamiento continuado de la fábrica a niveles aceptables de control de proceso y minimiza esfuerzos, adaptando el sistema para futuras expansiones seguras e fiables. Sin olvidar que muchos problemas de performance y cuestiones están relacionados a las pésimas condiciones de instalación y criterios de mantenimiento, que ciertamente merecen otro enfoque y artículo.

Auto-Diagnósticos

Normalmente, los diagnósticos se relacionan al hardware de los equipos y al funcionamiento del software que monitorea las informaciones dirigidas al usuario.

El objetivo principal del usuario es reducir el tiempo de inactividad de la fábrica durante la ocurrencia de una falla grave o predecir con antelación el mejor momento para la interrupción, con menos impacto al proceso y a un costo razonable. Vale decir, el recurso de diagnósticos posibilitan a los equipos ayudar al usuario a eliminar las fuentes de problemas.

Figura 1 – Pantalla de diagnósticos de un Posicionador de Válvulas

Obsérvase en la figura 1, donde se destaca la violación del número de reversiones de un posicionador, lo que caracteriza la mala sintonía de circuito, por ejemplo. Además, la mala sintonía de circuito significa mover una válvula innecesariamente, facilitando su desgaste, aumentando el consumo de aire y de aportes y la variabilidad del proceso. Esto ya denota claramente que un simple auto-diagnóstico del posicionador podríamos distanciar los periodos entre mantenimientos con sus ventajas. El sistema de mantenimiento monitorea el análisis del auto-diagnóstico del posicionador, informando automáticamente al usuario cuando aplicar el mantenimiento en determinado equipo, o que pasa algo errado en el proceso.

Auto-Diagnósticos en Posicionadores

Veremos en seguida, en la figura 2, los recursos disponibles en un posicionador fieldbus desarrollado con tecnología abierta. Algunos parámetros del bloque transductor del posicionador pueden usarse en el mantenimiento predictivo y proactivo.

Figura 2 – Recursos de auto-diagnósticos del Posicionador

Algunos de ellos pueden leerse en línea, mientras otros parámetros requieren la parada del proceso o la configuración manual del control de la fábrica. Es posible detectarse la ocurrencia de degradaciones en el desempeño comparándose los parámetros actuales con los valores estándares y programar el mantenimiento predictivo y proactivo.

Valve Totals

- STROKES: indican el número de veces de apertura y cierre total de la válvula y que los amortiguadores necesitan reparos.

- REVERSALS: indican el número de veces en que la válvula cambia de dirección según el movimiento. El número de reversos se incrementa cuando ocurre el cambio y el número de movimientos excede la zona muerta. Ya hemos visto su importancia.

- TRAVEL: (odómetro) indica el número equivalente total de desplazamientos. El odómetro se incrementa cuando el número de cambios excede el valor de la zona muerta. Indica también que el diafragma necesita ser sustituido y el actuador/válvulas revisados.

Valve Performance

- CLOSING TIME: indica el tiempo en segundos para la válvula ir de totalmente abierta a totalmente cerrada.

- OPENING TIME: indica el tiempo en segundos para la válvula ir de totalmente cerrada a totalmente abierta.

- Estos tiempos se usan para indicar problemas en el actuador o posicionador, ruptura del diafragma y problemas en el sistema de aire, además de pegotes de sedimentos y tensión mecánica.

Temperature

- HIGHEST TEMPERATURE: indica el valor más alto de la temperatura medida por el sensor del posicionador.

- LOWEST TEMPERATURE: indica el valor más bajo de la temperatura medida por el sensor del posicionador.

- TEMPERATURE: indica el valor de la temperatura medida por el sensor.

- Estos parámetros evitan que el equipo funcione fuera de los límites industriales, alertando el usuario.

Advanced Status

- Indica el estatus del diagnóstico continuado, incluyendo las condiciones del módulo mecánico.

- REVERSAL LIMIT EXCEEDED: esta alarma indica el límite de reversos configurados.

- TRAVEL LIMIT EXCEEDED: esta alarma indica el límite del odómetro configurado.

- DEVIATION LIMIT EXCEEDED: esta alarma indica el límite del desvío configurado.

- MODULE PARAMETERS NOT INITIALIZED: alarma automática: los parámetros de módulo mecánico no se inicializaron .

- MODULE NOT CONNECTED TO THE CIRCUIT: alarma automática: módulo mecánico no se conectó en el circuito electrónico.

- TEMPERATURE OUT OF RANGE: alarma automática: temperatura fuera del rango operativo.

- SLOW VALVE MOVEMENT OR LOW AIR SUPPLY: alarma automática: movimiento lento de válvula o baja presión del fuente de aire.

- MAGNET NOT DETECTED: alarma automática: el imán no ha sido detectado.

- BASE NOT TRIMMED: alarma automática: la base no se ajustó.

- El campo destacado indica la situación actual del diagnóstico.

Sensor Pressure

- SENSOR PRESSURE IN: indica la lectura del sensor de presión de entrada.

- SENSOR PRESSURE OUT1: indica la lectura del sensor de presión de salida 1.

- SENSOR PRESSURE OUT2: indica la lectura del sensor de presión de salida 2

Sensor Pressure Status

- PRESSURE SENSOR STATUS: indica la lectura del sensor de presión de entrada.

Los sensores de presión permiten analizar el posicionamiento en relación a la presión del aire, y identificar pegotes de sedimentos y agotamiento, determinando con antelación una parada no programada de válvula/actuador o de mantenimiento del sistema de aire.

Status

- Indica el diagnóstico constante del estatus del equipo, incluyendo el bloque funcional, el bloque electrónico y el módulo mecánico. Todas las alarmas son automáticas, o sea, el equipo va a notificar el usuario de que la alarma no ha sido configurada.

- BLOCK CONFIGURATION ERROR: indica error en los componentes de hardware y software asociados al bloque.

- LINK CONFIGURATION ERROR: indica error en la configuración del lazo.

- SIMULATE ACTIVE: indica que el equipo está en modo de simulación.

- LOCAL OVERRIDE: indica que el equipo está siendo operado manualmente.

- INPUT FAILURE/PROCESS VARIABLE HAS BAD STATUS: la condición de la variable del proceso es BAD.

- OUTPUT FAILURE: indica una falla en la salida que puede haber sido causada por el módulo electrónico o mecánico.

- MEMORY FAILURE: indica una falla electrónica, según el proceso de evaluación interna. Por ejemplo, se ha detectado un checksum errado en la memoria principal.

- LOST STATIC DATA: indica que el equipo perdió datos de la memoria flash o EEPROM.

- LOST NV DATA: indica que el equipo perdió datos de la memoria RAM.

- READBACK CHECK FAILED: indica una discrepancia en la lectura del valor de retorno, o sea, entre el setpoint y la posición real de la válvula. Pude deberse a una falla de hardware o mismo de bloqueo o falta de aire en el actuador o posicionador.

- DEVICE NEEDS MAINTENANCE NOW: el diagnóstico interno de la configuración del usuario o la evaluación interna del equipo detectó que el equipo necesita mantenimiento.

- POWER UP: indica que el equipo finalizó el procedimiento inicial de operación.

- OUT-OF-SERVICE: indica que el bloque funcional está inactivo.

- GENERAL ERROR: ocurrió un error que no puede clasificarse entre los errores abajo. CALIBRATION ERROR: ocurrió un error que no puede clasificarse entre los errores abajo o se detectó un error de calibración durante la operación del equipo.

- CONFIGURATION ERROR: ocurrió un error que no puede clasificarse entre los errores abajo o se detectó un error de calibración durante la operación del equipo.

- ELECTRONIC FAILURE: un componente mecánico ha fallado.

- MECHANICAL FAILURE: un componente mecánico ha fallado.

- I/O FAILURE: ocurrió una falla de E/S.

- DATA INTEGRITY ERROR: indica que datos almacenados en el sistema pueden no más ser válidos porque la adición de los dados hecha en la memoria RAM falló al compararse con los datos de memoria no-volátil.

- SOFTWARE ERROR: el software detectó un error que puede deberse a un desvío para una rutina errada, una parada, un apuntador perdido, etc.

- ALGORITHM ERROR: el algoritmo usado en el bloque transductor generó un error. Por ejemplo, puede deberse al exceso de datos.

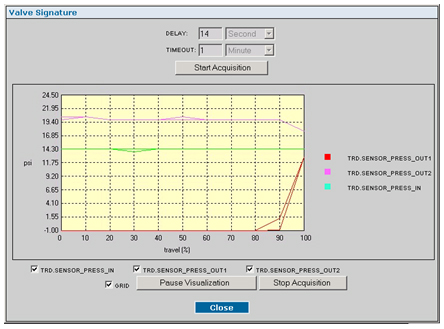

Fíjese que algunos diagnósticos son útiles también a los fabricantes de los equipos, como una manera de identificar artículos con más ocurrencia de fallas y consecuentemente mejorar la calidad de componentes usados y la fiabilidad de los equipos. Aún en la figura 3 se ve que varios recursos gráficos se vuelven mas fáciles por los auto-diagnósticos, como por ejemplo la firma de la válvula. Este gráfico puede analizar el comportamiento de respuesta de la posición relativamente a la presión de salida. El usuario puede analizar el comportamiento de respuesta de la válvula según la presión del aire. Por ejemplo, el usuario puede salvar el gráfico durante la instalación o la puesta en marcha, y después comparar el gráfico actual con el se salvó anteriormente. Es posible verificar si se necesita más presión para alcanzar la misma posición, lo que significa que hay un bloqueo o el desgaste de la válvula.

Figura 3 - Firma de la válvula

Mantenimiento de Posicionadores y Válvulas

El estado de los posicionadores y de las válvulas debe acompañarse periódicamente a través de los diagnósticos de mantenimiento predictivo y proactivo. Estas revisiones periódicas favorecen la reducción de costos de mantenimiento, pues el procedimiento abarca solo los equipos que realmente lo necesitan, posibilitando mejor planeamiento y menos paradas de la fábrica. Mejor planeamiento significa actividades relativas a la adquisición de repuestos, que, ocasionalmente pueden alcanzar un plazo de entrega de docenas de meses.

Con la configuración manual o fuera de línea es posible monitorear y probar la performance para evaluar las condiciones generales de funcionamiento de posicionadores y válvulas. El servicio y la calibración de posicionadores se ejecutan con el objetivo de garantizar precisión del control y la mejor performance

de las válvulas.

Estos procedimientos se ejecutan normalmente durante las paradas de la fábrica o en modo Manual, sin necesidad de removerlas de su ubicación. Los servicios recomendados por el análisis se informan inmediatamente tras los testes y se pueden archivar en la base de datos de mantenimiento. Por ejemplo, a través de ellos es posible saber si una válvula está bloqueada o necesita lubrificación.

Con los tests es posible crear una referencia de tiempo entre las calibraciones o entre los mantenimientos de los posicionadores, actuadores y válvulas. En los posicionadores, los tests pueden indicar la necesidad de ajuste de ganancia, limpieza de restricciones de aire, mejora del sistema de aire y ajuste de sintonía.

El criterio de periodicidad y toda la sistemática de análisis son fundamentales en esta etapa de conocimiento de las informaciones, para que el mantenimiento predictivo pueda aprovechar todos los datos almacenados.

Después de la calibración, es necesario verificar la firma de la válvula y evaluar la respuesta dinámica. En caso de resultado insatisfactorio, será necesario analizar las condiciones de válvula/actuador y actuador/posicionador para lograr la mejor parametrización. Si las válvulas de control siguen presentando problemas, también deberá analizarse las dimensiones de las válvulas. Las medidas se basarán en condiciones mínimas, medias o extremas del proceso. Esta etapa debe acompañarse por un ingeniero de aplicación o un técnico especializado.

La gran ventaja de la tecnología digital es tratar de informaciones cualitativas además de los valores del proceso, en conjunto con el monitoreo en línea de la condiciones de funcionamiento de válvulas de control y al análisis virtual de curvas de performance y desvíos.

La tecnología avanzada del posicionador posibilita ejecutar poderosos algoritmos de diagnósticos internamente y brindar fuertes recursos de análisis predictiva y proactiva de problemas.

El posicionador tiene recursos de caracterización (tablas, curvas QO (Quick Open) y EP (Equal Percentage), monitoreo de la presión de entrada y salida, monitoreo de temperatura, control de millaje, strokes, movimientos reversos, señales de entrada, sepoint, desvíos, etc. Es posible ejecutar diagnósticos en línea con seguridad, sin paradas del proceso, y aun configurar los límites de millaje a través del odómetro, strokes, reversals y alertas. Estos recursos permiten al usuario acompañar cualquier tendencia a defectos y evitar problemas en el proceso con antelación. Colectase y almacenase las informaciones en archivos históricos para una configuración específica, facilitando el planeamiento y la ejecución de mantenimiento.

Recomiéndase realizar los gráficos antes y después del mantenimiento para registrar el estatus del posicionador, de la válvula y del actuador en la basis de datos. Esta será analizada posteriormente para elegir el tiempo necesario entre los mantenimientos, espaciando al máximo el intervalo entre dos ejecuciones seguidas y la parada del equipo. A través del diagnóstico, la administración de la fábrica ejecuta el mantenimiento proactivo concebido en tiempo real, antes mismo de la ocurrencia del problema, sin esperar por una parada programada, evitando y reduciendo el tiempo ocioso del proceso. El mantenimiento proactivo del posicionador se realiza a través de alarmas, por ejemplo, Reversal, Deviation y Travel.

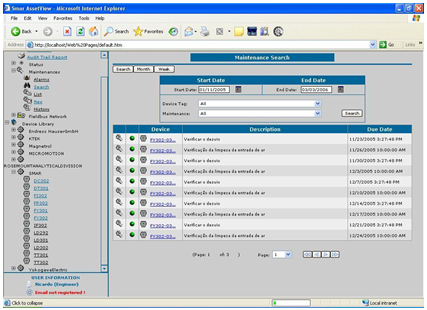

Figura 4 - Notificación de los mantenimientos necesarios

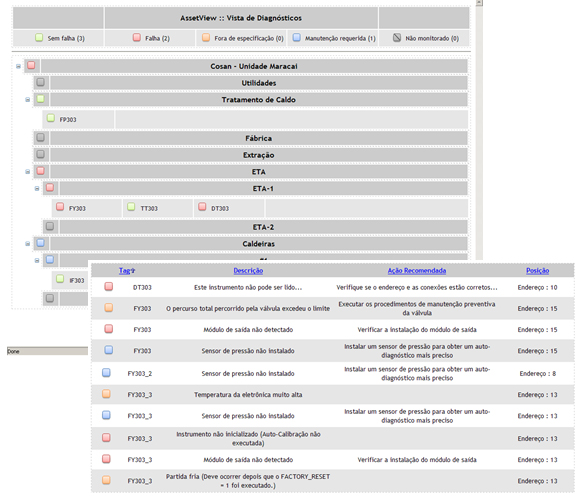

Figura 5 - Lista de diagnósticos y acciones recomendadas

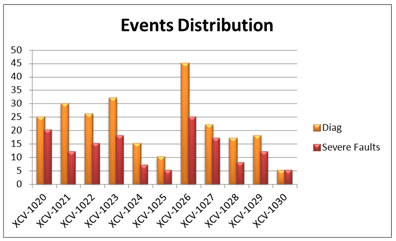

Figura 6 - Análisis de la distribución de Ocurrencias de Campo

Cuales son los nuevos paradigmas de la supervisión de activos?

Son aquellos que se benefician de los modernos recursos de la red y la arquitectura de software, tales como interfaz OPC, servicios de Microsoft, acceso vía WEB, FDT/DTM y doquiera estas herramientas ofrezcan al usuario amplia visibilidad de la fábrica, a cualquier momento y lugar, sea a través de un PC, PDA o teléfono celular (WAP, SMS). Actualmente es común ubicarse en el mercado herramientas que utilizan el propio WEB Browser como plataforma de interfaz gráfica con el usuario. Un ejemplo es el AssetView de SMAR. Siendo un recurso original de la mayoría de los sistemas operativos mas usados (Windows, Linux, Solaris, QNX etc), el WEB Browser simplifica el entrenamiento y el mantenimiento del propio sistema, eliminando la necesidad de actualización técnica de los clientes.

Es fundamental que el sistema use tecnologías abiertas que aseguren la interoperabilidad.

Cuales son los beneficios de la supervisión de activos?

Los beneficios son muchos, entre los cuales los siguientes:

- Reducción de los tiempos de interrupción y consecuentemente la reducción de costos con la parada planeada.

- La elección del mejor momento de parada para mantenimiento.

- El mantenimiento de un equipo realmente con problemas. Actualmente, más de 60% de las salidas al campo no indican que un equipo realmente tiene un problema. Con la supervisión, se evita principalmente las idas a áreas peligrosas y se ahorran costos financieros y humanos relativos a actividades peligrosas o insalubres.

- Mejora de los procesos industriales, garantizando el perfecto funcionamiento y la reducción de la variabilidad de los procesos y los consecuentes ahorro de materias primas, reducción de costos y el aumento de la calidad final del producto.

Creación de La herramienta-basis para implantación y mantenimiento de los procesos productivos.

Conclusión

E número de personas que se dan cuenta de la importancia de la sustentabilidad sigue creciendo. Las agencias reguladoras actúan a través de instrucciones, estándares y otros mecanismos, que no se deben reducir a un montón de papeles. Al contrario, la adopción de esas normas y estándares fortalecen la cadena de valores de todo un sector industrial. El desafío actual es volver la sustentabilidad factible, tarea atribuible a las compañías proveedoras de la tecnología de automatización.

Esto evidenciase a través de este artículo, con el avance de los equipos de campo, juntamente con los beneficios de las tecnologías abiertas que facilitan la rutina diaria del usuario. Además, las informaciones disponibles pueden usarse en el pronóstico de fallas y problemas, proporcionando condiciones para la reducción de costos operativos y mantenimientos, además de reducirse los aportes, con el perfeccionamiento constante de los procesos y la disminución de la variabilidad de los mismos. Los auto-diagnósticos son los puntos-llaves para los mantenimientos predictivos y proactivos.

La adopción de soluciones abiertas tales como HART, Foundation Fieldbus y Profibus, es de extrema importancia donde los beneficios de la tecnología digital son decisivos y garantizan condiciones de intercambiabilidad, interoperabilidad, integración con los sistemas convencionales y futuras expansiones, logrando proteger las inversiones y creando sistemas con ciclo de vida más amplio. En términos de herramientas de supervisión, las más indicadas son las basadas en la Internet, pues garantizan la información a cualquier tiempo y lugar, y alimentan una basis de datos única, permitiendo el análisis estadístico de las ocurrencias en el suelo de fábrica.

Un sistema de mantenimiento debe tener recursos que permitan al usuario identificar o pronosticar fácilmente cualquier mal funcionamiento de la fábrica. En este sentido, debe tener facilidades técnicas de generación de datos estadísticos, encuesta de históricos, generación de informes y posibilitar el acceso rápido desde cualquier lugar, mismo de fuera de la fábrica.