Relés y Sensores

INTRODUCCIÓN

El avance de la física y la electrónica en los últimos años ha sido extraordinario. Sin duda, de todas las áreas técnicas fueron las que mas se desarrollaron. En la actualidad es imposible vivir sin las facilidades y los beneficios de sus logros en nuestras rutinas diarias. Lo mismo se pasa en los procesos y controles industriales, donde somos testigos de los progresos tecnológicos advenidos de los microprocesadores y componentes electrónicos, la tecnología Fieldbus, la Internet, etc.

En este artículo comentaremos dos importantes componentes de la automatización y control de procesos y de ka manufactura: los relés y los sensores. Estos dos elementos se utilizan ampliamente, con innúmeras funcionalidades y recursos. El primero, con características determinantes en actuaciones y el segundo, con características cuantitativas y cualitativas, contribuyendo para mediciones, performance y diagnósticos en general.

RELÉS

Un relé, de modo sencillo, es un interruptor accionado electrónicamente y se ubica en un circuito eléctrico para interrumpir o no el flujo de corriente eléctrica, según un circuito de control.

Cuando se alimenta el circuito, el relé cierra permitiendo el flujo de corriente entre los dos puntos conectados. Cuando se retira el comando de control, o sea, la energía, se abre el circuito.

La gran mayoría de los relés utiliza un interesante dispositivo en que parte de la corriente eléctrica del circuito se desvía para realimentar el circuito de control, manteniéndolo en este estado hasta que otra acción externa aplique una corriente al circuito de control. Dispositivos de este tipo se llaman biestables, pues oscilan entre dos estados que no se alteran solos, necesitando una acción externa para modificarlos.

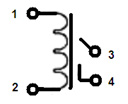

Para comprender mejor, vamos analizar los relés mas comunes, que son dispositivos electromecánicos (figura 2), donde una bobina es enrollada alrededor de un núcleo de hierro, formando un electroimán. Cerca del electroimán se instala una armadura móvil que tiene por finalidad abrir o cerrar los contactos. Cuando la bobina recibe una corriente eléctrica, se cría un campo magnético que actúa sobre esta armadura, atrayéndola y activando los contactos.

Figura 1 – Símbolo del Relé

Figura 2 – Esquema de un Relé

A través de una corriente de control aplicada a la bobina del relé, se puede abrir, cerrar o conmutar los contactos de tal manera a controlar las corrientes que circulan por los circuitos externos (cargas). Cuando una corriente deja de circular por la bobina del relé, el campo creado desaparece, y, con la acción del resorte, la armadura vuelve a la posición natural.

La aplicación mas simple de un relé con contacto simple es en el control de prender/desligar una carga, por ejemplo, en el control de una bomba, prendiéndola o no, según el nivel de un tanque. Observe el símbolo usado para representar este componente en la figura 1. Existen relés contactos normalmente abiertos, normalmente cerrados y mixtos.

Pero hay también relés electrónicos, formados por transistores conectados entre si mismos de manera tal que basta aplicar un potencial eléctrico a un terminal de control para cerrar el circuito controlado por ellos. Además, existen los relés de estado sólido, que veremos en seguida.

Con relación a proyectos utilizando relés, también se deben llevar en consideración algunas características eléctricas y mecánicas.

- Tensión nominal, tensión de operación y tensión máxima de trabajo.

- Corriente nominal.

- Resistencia óhmica.

- Potencia nominal disipada.

- Características de los contactos. La superficie de los contactos, la tensión y la corriente máximas admitidas y controladas por los circuitos de contacto; la resistencia y los materiales de los contactos (el cobre, la plata e el tungsteno); el número de contactos y su arreglo, que van depender de las aplicaciones de los relés; la capacitancia entre contactos, etc.

- Tiempo gastado por el relé para cerrar o abrir sus contactos.

- Tipo de carga: AC o DC. Tener en cuenta que el tiempo de abertura aumenta en aplicaciones con cargas inductivas.

- Vida mecánica.

- Etc.

La corriente que acciona el relé se llama corriente de accionamiento. Esta es la corriente necesaria para crear la intensidad de campo magnético que atraiga la armadura para cerca de la bobina. La corriente que mantiene el relé cerrado es conocida como corriente de mantenimiento. La corriente que va a circular por su bobina es una función de la resistencia del embobinado, que se puede calcular por la ley de Ohm, como también la potencia a disiparse en el.

La utilización de relés requiere algunos cuidados durante la desactivación (remoción del control de comando), lo cual presenta una tensión de polaridad opuesta a la creada por el campo magnético y que, debido a las variaciones características de un inductor, alcanza valores altos. Este valor se relaciona a la tasa de variación di/dt y a inductancia (L) de la bobine (V=Ldi/dt). Si el circuito de control de activación del relé no está protegido, puede causar su mal funcionamiento o su daño total. La técnica mas usada es la del diodo reverso o la del varistor paralelo a la bobina del relé.

En hipótesis del diodo, cuando se interrumpe la corriente ocurre la inducción de una alta tensión en la bobina, y el Diogo queda polarizado en el sentido directo, sirviendo de camino a la corriente y protegiendo el circuito de disparo. El varistor o VDR se emplea con la característica de que una vez ultrapasada la tensión límite aplicada a el, su resistencia se reduce de manera significativa. Esta propiedad se aplica cuando el relé es desprendido y cuando la corriente podría causar problemas a los componentes de disparo. La tensión del varistor debe especificarse en un valor superior a la tensión de disparo del relé, pero inferior a la tensión máxima soportada por el componente del disparo.

Otro detalle a observarse en el área de automatización y control es el tipo de montaje y los requisitos de clasificación de las áreas. Existen relés abiertos, cerrados con envoltorios de los mas diversos materiales y condiciones de sello para satisfacer áreas peligrosas y expuestas a distintos ambientes.

Es evidente que el relé es un elemento de conexión normalmente relacionada a elementos finales de control, que exigen muchos cuidados a nivel de especificación y también operacional.

RELÉS DE ESTADO SÓLIDO

Esta clase de relés se desarrolló con los dispositivos y componentes electrónicos basados en semiconductores que posibilitan control y flujo de electrones según los cambios de energía, modificando los niveles de tensión de entrada para lograr características de rectificación, amplificación y conmutación. Podemos destacar algunas de sus aplicaciones:

- larga vida de operación;

- cuando la aplicación envuelve ambientes peligrosos (suciedad, humedad, combustión, etc.);

- operaciones silenciosas;

- alta velocidad de conmutación;

- bajo consumo para disparo;

- compatible con aplicaciones envolviendo lógica digital y basada en microprocesadores y control en general;

- aislación óptica;

- accionamiento en condiciones de “zero-cross”;

- circuitos de protección (snubbers);

- modo de funcionamiento por ángulo de fase, tren de pulso o prende-desliga.

Su campo de aplicación es amplio, incluyendo desde integraciones compatibles con microprocesadores, sistemas de lógicas TTL y MOS, hasta accionamiento y control de cargas AC y DC, tales como motores y solenoides on/off.

Sensores

Indudablemente la utilización de sensores en las aplicaciones industriales es algo muy extenso e imposible de abarcar en un solo artículo. En este trabajo, intentamos dar una idea general sobre algunos conceptos involucrando sensores.

Trataremos aquí de sensores como transductores de entrada, sin embargo el término sensor y transductor muchas veces se confundan como sinónimos. Para clarificar, el transductor es un dispositivo que “agarra” energía de un sistema de medición convirtiéndolo en una señal de salida que se puede traducir en señal eléctrica y corresponde al valor medido. Mientras tanto, el sensor sugiere algo más allá de nuestras percepciones físicas, englobando exactitud, precisión, tiempo de respuesta, linealidad, histéresis, zona muerta, etc.

Cuando se habla de sensores, es importante tener en cuenta que existen dominios eléctricos de la información relacionados a los mismos:

- dominio analógico, de la amplitud de la señal (corriente, voltaje, potencia);

- dominio de tiempo, de la relación de tiempos (periodo o frecuencia, anchura de pulso, fase);

- dominio digital, donde la información se caracteriza de modo binario y puede conducirse por un tren de pulsos, o codificación en serie o paralela, por ejemplo.

Existen todavía dominios no eléctricos, entre los cuales se ubican los químicos.

Debido a la gran variedad de sensores, normalmente ellos se clasifican según algunos criterios:

- Alimentación: según la cual se clasifican en activos, que utilizan la alimentación derivada de un fuente secundario, o pasivos, cuando no consumen energía y la potencia de salida viene de la entrada. Como ejemplo podemos mencionar el termistor (activo) y el termopar (pasivo).

- Salida: según el cual se clasifican en analógicos y digitales, como, por ejemplo, el potenciómetro y el codificador de posición.

- Modo de operación: se clasifican según sus funciones en modo de deflexión o modo nulo. En el primer caso, el valor medido genera un efecto físico de acción contraria a la variable medida, tal como en un acelerómetro de deflexión. En el segundo, el sensor intenta compensar la deflexión de un punto nulo por la aplicación de un efecto conocido que se opone al valor medido, como, por ejemplo, en un servo-acelerómetro. Normalmente, el modo nulo es más exacto, pues puede calibrarse el efecto contrario con referencias de alta precisión, sin embargo puedan ser lentos.

- Entrada-salida: se pueden clasificar por este criterio en sensores de primera, segunda, tercera o mayor orden.

- El orden se relaciona con números de elementos independientes que logran almacenar energía y afecta la exactitud y el tiempo de respuesta, lo que es importante cuando estos sensores integran circuitos de control.

Existe gran variedad de sensores y sus aplicaciones son infinitas en automatización, control industrial y manufactura: temperatura, presión, densidad, flujo, humedad, posición, velocidad, aceleración, fuerza, torque, desplazamiento, color, etc.

También pertenecen a varios tipos: inductivos, capacitivos, ópticos, ultrasónicos, etc.

CARACTERÍSTICAS A CONSIDERARSE EN SENSORES

La utilidad práctica de un sensor es que su sensibilidad se deba solamente a la grandeza a medirse, y que la señal de salida sea una función totalmente de la entrada. Sin embargo, no se obtiene ninguna medición en condiciones ideales y cualquier sensor sufre alguna interferencia o perturbación interna, tales como de temperatura, efectos en presiones estáticas, efectos debidos a interferencias magnéticas, etc.

Otro factor a considerarse es el comportamiento estático que afecta directamente el comportamiento dinámico de un sensor, como por ejemplo exactitud, precisión, sensibilidad, linealidad, resolución, errores de sistemas casuales y dinámicos, velocidad de respuesta, impedancia de entrada, etc.

Con el avance tecnológico se han desarrollado varias técnicas de compensación, actualmente de amplia aceptación, minimizando estos efectos en niveles aceptables y confiables.

RELÉS Y SENSORES INTEGRADOS

Debido al progreso tecnológico y principalmente al desarrollo de redes de campo y la distribución de la inteligencia en el campo, encontrase hoy en el mercado relés y sensores integrados en el mismo equipo, reduciendo los costos de instalación, aumentando el direccionamiento de los barramientos de campo (una vez que un único dispositivo con un o mas sensores y un o mas relés constituye un solo nudo de la red), aumentando la flexibilidad de aplicaciones, facilitando integraciones, etc.

Se pueden encontrar dispositivos simples, tales como un relé para supervisión de temperatura para evaluar temperaturas en medios sólidos, líquidos o gaseosos (en la protección de motores, el monitoreo de temperaturas en procesos industriales en general) cuya temperatura es adquirida por el sensor, evaluada por el relé y monitoreada dentro de los límites pre-configurados. El relé de salida se prende o desliga en el valor de referencia, dependiendo de los ajustes de parámetros del dispositivo. Podemos encontrar relés con comunicación vía PC, vía protocolo Profibus DP, Asi, Foundation Fieldbus o Modbus para protección electrónica y control de motores, con capacidad de diagnósticos, etc. Existen otras familias vueltas a la seguridad, como por ejemplo el relé detector de llama, que utiliza sensores del tipo de ionización y foto-resistor.

EL USO DE SENSORES Y RELÉS EN FIELDBUS CA

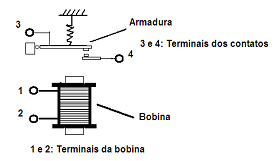

Veremos ahora algunos detalles de lo mas nuevo con relación al desarrollo de la tecnología Foundation Fieldbus para accionamiento discreto vía relé de estado sólido en aplicaciones pequeñas o medianas con equipos de campo conectados directamente al barramiento, el FRI302 – Fieldbus Relay.

El FRI302 es un equipo de control industrial micro-procesado desarrollado específicamente para control lógico de variables discretas, que con amplia biblioteca de bloques funcionales Foundation Fieldbus puede usarse en todos los tipos de control. SMAR fue la primera empresa en el mundo a lanzar en el mercado un equipo para, directamente conectado al barramiento fieldbus, posibilita el accionamiento discreto vía relés de estado sólido.

Esta facilidad de desarrollo se debe en su mayoría a las innovaciones tecnológicas de los microprocesadores y microcontroladores.

El FRI302 posibilita la fácil integración entre el Fieldbus y las salidas discretas convencionales. Dispositivos discretos tales como válvulas “on-off”, bombas, esteras y actuadores eléctricos, variadores de velocidad, etc., pueden integrarse al sistema Foundation™ vía barramiento H1, usando el FRI302. El puede estar distribuido en el campo junto con dispositivos discretos convencionales, sin necesidad de cableado entre ellos y la sala de control. El FRI302 pone las entradas y salidas discretas y analógicas convencionales disponibles a la fácil configuración de estrategias de control a través del concepto de Bloques Funcionales Foundation™, y volviendo el sistema de tal manera homogéneo que estos dispositivos parezcan simples diapositivos en un barramiento fieldbus. Tiene varios bloques de función tales como PID, PID STEP, ARITH, AALM, ISEL, TIMER, FFET, DO, MDO, etc.

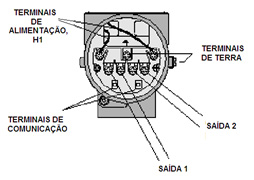

La figura 3 muestra el diagrama funcional del FRI302 y la figura 4, la conexión física de las salidas.

Figura 3 – Diagrama funcional del FRI302

CARACTERÍSTICAS

- 3 opciones de salidas:

- 2 contactos en relés de estado sólido Normalmente Cerrados (NF),

- 2 contactos en relés de estado sólido Normalmente Abiertos (NF),1 NF y 1 NO

- Salida: 2 contatos en relés de estado sólido:

NF: Tensión Máxima de conmutación: 350 Vpico

Corriente AC Máxima de conmutación: 100mA

Corriente DC Máxima de conmutación: 165 mA

NA: Tensión Máxima de conmutación: 400 Vpico

Corriente Máxima AC de conmutación: 150 mA

Corriente Máxima DC de conmutación: 250 mA

NF: Tensión Máxima de conmutación: 350 Vpico

Corriente Máxima AC de conmutación: 100 mA

Corriente Máxima DC de conmutación: 165 mA

- Funcionalidad de Maestro Backup

- Bloques Funcionales Simples y Avanzados con instanciación

- Fácil actualización de firmware

- Salvamiento de datos durante interrupción

- Alimentación: Vía H1: 9-32Vdc

Consumo de corriente quiescente: 17mA

Figura 4 – Conexão Física das Saídas

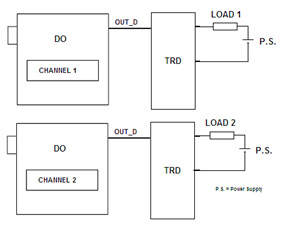

CONEXIÓN FÍSICA CON EL BLOQUE FUNCIONAL DO

A través de dos bloques funcionales Digital Output (DO) se puede comandar dos cargas DC o AC.

Figura 5 – Conexão Física con DOs

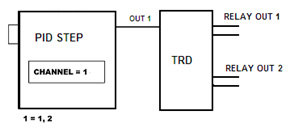

CONEXIÓN FÍSICA CON EL BLOQUE FUNCIONAL PID_STEP

A través de un bloque funcional PID STEP se tiene una aplicación interesante con actuadores eléctricos. Cualquier actuador eléctrico, incluyendo la serie SMAR AD/AR/AL se vuelve un Actuador Fieldbus del FR320, el equipo ideal para actualización y re-instrumentación de plantas.

El bloque PID Step posibilita modular la válvula sin necesitar de posición real (feedback).

Figure 6 – Physical Connection with the PID STEP

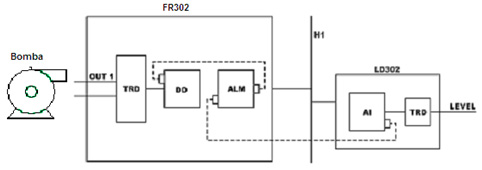

EJEMPLO DE APLICACIÓN: CONTROL DE NIVEL

Supóngase la situación de que una red fieldbus tenga un control de nivel cuyo transmisor de nivel FRI302 está midiendo el nivel de un tanque. La señal del nivel está disponible vía bloque de Entrada Analógica (AI) hacia un bloque de Alarme Analógico (AALM) de instanciación en el FRI302. Al atingirse un valor preconfigurado de nivel a través de un bloque de salida discreta (DO), se puede desligar la bomba que alimenta el tanque y también prenderla tan pronto el nivel sea inferior al límite configurado. Vea la figura 7.

Figura 7 – Aplicación del FRI302 en el control de nivel

En seguida veremos detalles de un sensor de presión del tipo capacitivo utilizado en la serie de transmisores de presión de SMAR, incluyendo el FRI302 citado en la aplicación del Relé Fieldbus.

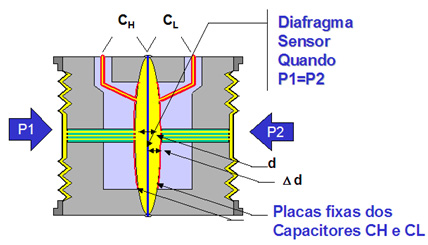

El sensor de presión utilizado por los transmisores de presión SMAR es del tipo capacitivo (célula capacitiva), mostrado esquemáticamente en la Figura 8.

Sensor Diafragma cuando P1 = P2

Placas fijas de los Capacitores CH y CL

Figura 8 – Sensor Capacitivo

Donde:

P1 y P2 son presiones aplicadas en las cámaras H y L.

CH = capacitancia medida entre la placa fija del lado de P1 y el diafragma sensor.

CL = capacitância medida entre la placa fixa del lado de P2 y el diafragma sensor.

d = distancia entre las placas fijas de CH y CL.

= deflexión sufrida por el diafragma sensor debido a la aplicación de la presión diferencial DP = P1 - P2.

= deflexión sufrida por el diafragma sensor debido a la aplicación de la presión diferencial DP = P1 - P2.

Se sabe que la capacitancia de un capacitor de placas planas y paralelas puede exprimirse en función del área (A) de las placas y de la distancia (d) que las separa tal como:

Donde,

= constante dielétrica do meio existente entre as placas do capacitor.

= constante dielétrica do meio existente entre as placas do capacitor.

Si considerarse CH y CL como capacitancias de placas planas de la misma área y paralelas, cuando P1 > P2, el resultado es:

Por otro lado, si la presión diferencial (DP) aplicada a la célula capacitiva no desviar el diagrama sensor mas allá de d/4, podemos admitir  proporcional a

proporcional a  , o sea:

, o sea:

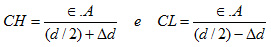

Si desarrollamos la expresión CL-CH) / (CL+CH) obtendremos:

Como la distancia (d) entre las placas fijas de CH y CL es constante, concluyese que la expresión (CL-CH) / (CL + CH) es proporcional a  y, por lo tanto, a la presión diferencial que se desea medir.

y, por lo tanto, a la presión diferencial que se desea medir.

Así, concluyese que la célula capacitiva es un sensor de presión formado por dos capacitares de capacitancia variable, según la presión diferencial aplicada.

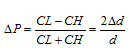

Estos capacitares son parte de un circuito oscilador cuya frecuencia depende de la presión diferencial aplicada. Esta frecuencia se mide por la CPU del transmisor de presión en alta resolución, alta exactitud y velocidad de procesamiento, y será inversamente proporcional a la presión aplicada.

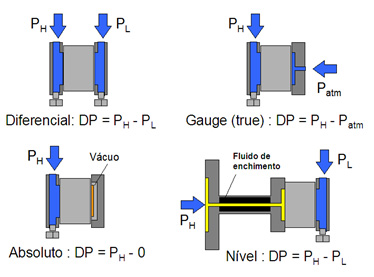

La figura 9 muestra el diagrama de hardware del LD302 y la figura 10, los diversos modelos de sensores según varias aplicaciones.

Figure 9 – Diagrama de hardware del LD302

Diferencial: DP = PL

Vacío

Fluido de llenado

Absoluto: DP = PH – 0

Nivel: DP = PH – PL

Figura 10 – Modelos de Sensores

Diferencial: DP = PH – PL

Calibración (verdadera): DP = PH –Patm

Vacío

Fluido de llenado

Absoluto: DP = PH – 0

Nivel: DP = PH - PL

CONCLUSIÓN

Este artículo demostró la importancia de los relés y sensores, aliados a los avances tecnológicos de los microprocesadores en la automatización y control de procesos, como también detalles de un equipo micro-procesado para accionamiento discreto y de un sensor de presión capacitivo.

REFERENCES:

(Se for preferível tradução)

- Manuales de Operación del FRI302 y LD302

- https://www.smar.com.br/es

- Articulos técnicos, César Cassiolato

- Saber Eletrônica, Edición 449, Relés x Sensores - César Cassiolato y Edson de Oliveira Emboaba

- Control & Instrumentación, Edition 92, Relays x Sensors, César Cassiolato y Edson de Oliveira Emboaba