MEDIÇÃO DE PRESSÃO: Características, Tecnologias e Tendências

Introdução

A medição e controle de pressão é a variável de processo mais usada na indústria de controle de processos nos seus mais diversos segmentos. Além disso, através da pressão é facilmente possível inferir uma série de outras variáveis de processo, tais como nível, volume, vazão e densidade. Comentaremos neste artigo as principais características das tecnologias mais importantes utilizadas em sensores de pressão, assim como alguns detalhes em termos de instalações, do mercado e tendências com os transmissores de pressão.

A Medição de Pressão e um Pouco de História

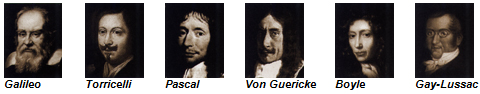

A medição de pressão é ponto de interesse da ciência há muitos anos. No final do século XVI, o italiano Galileo Galilei (1564-1642) recebeu patente por um sistema de bomba d’água usada na irrigação (Curiosidade: em 1592, usando apenas um tubo de ensaio e uma bacia com água, Galileo montou o primeiro termômetro. Ele colocou um tubo com a boca para baixo, semi-submerso na água. Assim, quando o ar de dentro do tubo esfriava, o volume diminuía e subia um pouco de água dentro do cilindro de vidro. Quando o ar esquentava, o volume aumentava e a água era empurrada para fora. O nível da água, portanto, media a temperatura do ar.). O coração de sua bomba era um sistema de sucção que ele descobriu ter a capacidade de elevar a água no máximo 10 metros. A causa desse limite não foi descoberta por ele, o que motivou outros cientistas a estudarem esse fenômeno.

Em 1643, o físico italiano Evangelista Torricelli (1608-1647) desenvolveu o barômetro. Com esse aparelho, avaliava a pressão atmosférica, ou seja, a força do ar sobre a superfície da terra. Ele fez uma experiência preenchendo um tudo de 1 metro com mercúrio, selado de um dos lados e mergulhado em uma cuba com mercúrio do outro. A coluna de mercúrio invariavelmente descia no tubo até cerca de 760 mm. Sem saber exatamente o porquê deste fenômeno, ele o atribuiu a uma força vinda da superfície terrestre. Torricelli concluiu também que o espaço deixado pelo mercúrio no começo do tudo não continha nada e o chamou de “vacuum” (vácuo).

Cinco anos mais tarde, o francês Blaise Pascal usou o barômetro para mostrar que no alto das montanhas a pressão do ar era menor.

Em 1650, o físico alemão Otto Von Guericke desenvolveu a primeira bomba de ar eficiente, com a qual Robert Boyle realizou experimentos sobre compressão e descompressão e depois de 200 anos, o físico e químico francês, Joseph Louis Gay-Lussac, verificou que a pressão de um gás confinado a um volume constante é proporcional à sua temperatura.

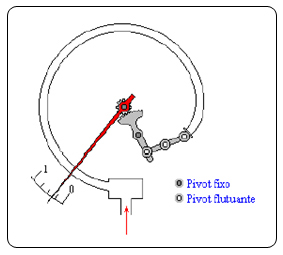

Em 1849, Eugene Bourdon recebeu patente pelo Tubo de Bourdon, utilizado até hoje em medições de pressões relativas. Em 1893, E.H. Amagat utilizou o pistão de peso morto em medições de pressão.

Figura 1 - Tubo de Bourdon.

Nas últimas décadas, com o advento da tecnologia digital, uma enorme variedade de equipamentos se espalhou pelo mercado em diversas aplicações. A caracterização de pressão só teve seu real valor a partir do momento em que conseguimos traduzi-la em valores mensuráveis.

Todo sistema de medição de pressão é constituído pelo elemento primário, o qual estará em contato direto ou indireto ao processo onde se tem as mudanças de pressão e pelo elemento secundário (Transmissor de Pressão) que terá a tarefa de traduzir esta mudança em valores mensuráveis para uso em indicação, monitoração e controle.

Figura 2 – Os homens que fizeram a história da medição de pressão.

Principios Básicos da Medição de Pressão

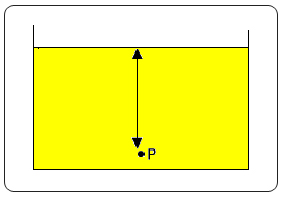

Vejamos o conceito de Pressão Estática. Tomemos como base a figura 3, onde temos um recipiente com um líquido onde este exerce uma pressão em um determinado ponto proporcional ao peso do líquido e à distância do ponto à superfície (o princípio de Arquimedes: um corpo submerso em um líquido fica sujeito a uma força, conhecida por empuxo, igual ao peso do líquido deslocado. Por exemplo, baseado neste princípio, pode determinar o nível, onde se usa um flutuador que sofre o empuxo do nível de um líquido, transmitindo para um indicador este movimento, por meio de um tubo de torque. O medidor deve ter um dispositivo de ajuste para densidade do líquido, cujo nível está sendo medido, pois o empuxo varia com a densidade).

A pressão estática P é definida como sendo a razão entre força F, aplicada perpendicularmente a uma superfície de área A: P = F/A [N/ m2]

Figura 3 - Pressão em um ponto P submerso.

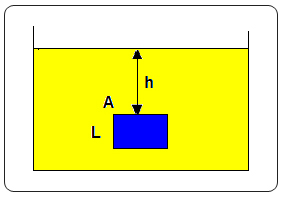

Figura 4 - Pressão em corpo submerso.

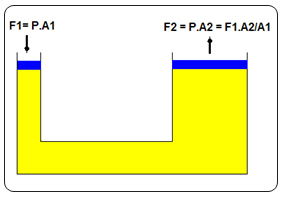

Dado um paralelepípedo, conforme a figura 4, onde temos a área de um lado A e comprimento L, a pressão em sua face superior e em sua face inferior são dadas respectivamente por PD = hρg e PU = (h + L) ρg. A pressão resultante sobre o mesmo é igual a PU - PD = Lρg. A pressão que exerce uma força perpendicular à superfície do fluído é a chamada pressão estática. O princípio de Pascal diz que qualquer aumento de pressão no líquido será transmitido igualmente a todos os pontos do líquido. Esse princípio é usado nos sistemas hidráulicos (por ex, nos freio dos carros) e pode ser ilustrado pela figura 5. Em outras palavras: As forças aplicadas têm intensidades proporcionais às áreas respectivas.

Vale ainda citar a Lei de Stevin (1548 - 1620): Em um fluido homogêneo e incompressível em equilíbrio sob a ação da gravidade, a pressão cresce linearmente com a profundidade; a diferença de pressão entre dois pontos é igual ao produto do peso específico do fluido pela diferença de nível entre os pontos considerados.

Figura 5 – A pressão é perpendicular à superfície e as forças aplicadas têm intensidades proporcionais às áreas respectivas.

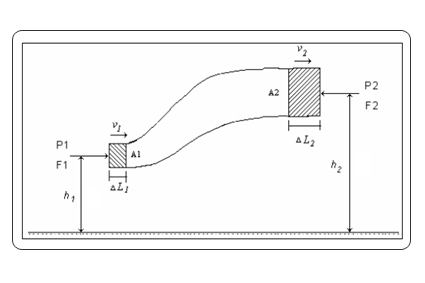

Vejamos agora, a pressão exercida pelos fluídos em movimento na seção transversal de um tubo. Tomemos a figura 6, onde:

F1 = força aplicada à superfície A1

P1 = razão entre F1 e A1;

ΔL1 = distância que o fluido deslocou;

v1 = velocidade de deslocamento;

h1 = altura relativa à referência gravitacionale

F2 = força aplicada à superfície A2

P2 = razão entre F2 e A2;

ΔL2 = distância que o fluido deslocou;

V2 = velocidade de deslocamento;

h2 = altura relativa à referência gravitacional

Figura 6 - Equação de Bernoulli - Pressão exercida pelos fluídos em movimento na seção transversal de um tubo.

Supondo um fluido ideal, que não possui viscosidade, ele desloca-se sem atritos e portanto sem perdas de energia.

O trabalho realizado pela resultante das forças que atuam em um sistema é igual à variação da energia cinética, teorema trabalho-energia.Com isto, temos:

P1+ (1/2) ρ .v12 + ρ . g . h1 = P2 + (1/2)ρ . v22 + ρ . g . h2

Esta é a equação de Bernoulli que comprova que o somatório das pressões ao longo de um tubo é sempre constante para um sistema ideal. O interessante aqui é que nesta equação pode-se reconhecer as seguintes pressões:

- P1 = Pressão Aplicada

- (1/2) ρ.v12 = Pressão Dinâmica

- ρ.g. h1 = Pressão Estática

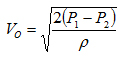

Rearranjando essa relação chegamos à equação:

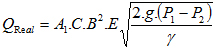

Essa relação é muito útil para o cálculo da velocidade do fluído, dadas a pressão de impacto e a pressão estática. A partir dessa relação, pode-se calcular, por exemplo, a vazão do fluído:

Onde C = vazão_real/ vazão_teórica

Os valores de C são resultados experimentais e para cada tipo de elemento deprimogênio e sistema de tomada de impulso, C varia em função do diâmetro (D) da tubulação, do N° de Reynolds (Rd) e da relação dos diâmetros referentes a seção A1 e A2 (

)

C = f(D,Rd,β)

Unidades de Pressão no Sistema Internacional (SI)

O Pascal [Pa] é a unidade de pressão do Sistema Internacional de unidades(SI).

Um Pa é a pressão gerada pela força de 1 Newton agindo sobre uma superfície de 1 metro quadrado à Pa = N/m2.

A tabela 1 mostra as principais unidades e a conversão entre as mesmas.

inH2O @20oC

atm

bar

kPa

kgf/cm2

mmH2O @20oC

mmHg @0oC

inHg @32oF

psi

inH2O @20oC

1

0,0025

0,00249

0,24864

0,00254

25,4000

1,86497

0,07342

0,03606

atm

407,513

1

1,01325

101,325

1,03323

10350,8

759,999

29,9213

14,6959

bar

402,185

0,98692

1

100,000

1,01972

10215,5

750,062

29,5300

14,5038

kPa

4,02185

0,00987

0,01000

1

0,01020

102,155

7,50062

0,29530

0,14504

kgf/cm2

394,407

0,96784

0,98066

98,0662

1

10017,9

735,558

28,9590

14,2233

mmH2O @20oC

0,03937

0,00010

0,00010

0,00979

0,00010

1

0,07342

0,00289

0,00142

mmHg @0oC

0,53620

0,00132

0,00133

0,13332

0,00136

13,6195

1

0,03937

0,01934

inHg @ 32oF

13,6195

0,03342

0,03386

3,38638

0,03453

345,935

25,4000

1

0,49115

psi

27,7296

0,06805

0,06895

6,89475

0,07031

704,333

51,7149

2,03602

1

Tipos mais usuais de Medição de Pressão

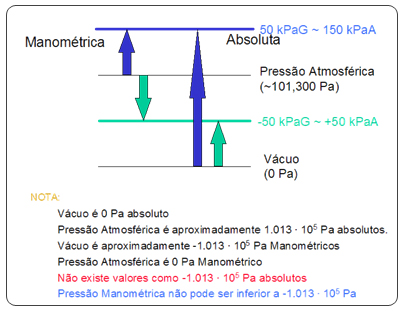

Em função da referência pode-se classificar a medição de pressão como: manométrica, absoluta e diferencial ou relativa.Tomemos como referência a figura 7:

Figura 7 – Referências de Pressão e tipos mais usuais.

- Pressão absoluta: é medida com relação ao vácuo perfeito, ou seja, é a diferença da pressão em um determinado ponto de medição pela pressão do vácuo (zero absoluto). Normalmente quando se indica esta grandeza usa-se a notação ABS. Ex.: A pressão absoluta que a atmosfera exerce ao nível do mar é de 760mmHg.

- Pressão diferencial: é a diferença de pressão medida entre dois pontos. Quando qualquer ponto diferente do vácuo ou atmosfera é tomado como referência diz-se medir pressão diferencial.Por exemplo, a pressão diferencial encontrada numa placa de orifício.

- Pressão manométrica (Gauge): é medida em relação à pressão do ambiente ou seja em relação a atmosfera. Ou seja, é a diferença entre a pressão absoluta medida em um ponto qualquer e a pressão atmosférica. É sempre importante registrar na notação que a medição é relativa. Exemplo: 10Kgf/cm2 Pressão Relativa.

Note que a pressão manométrica é dada pela diferença entre a absoluta e a atmosférica.

Sensores Utilizados na Medição de Pressão

Em geral os sensores são classificados conforme a técnica usada na conversão mecânica da pressão em um sinal eletrônico proporcional. Todas as tecnologias tem um só propósito que é transformar a pressão aplicada em um sensor, em um sinal eletrônico proporcional a mesma:

- Capacitância Variável (Capacitivos)

- Piezo-resistivo(Strain Gage)

- Potenciométrico

- Piezo-elétrico

- Relutância Variável

- Ressonante

- Ótico

- Outros

Vamos comentar alguns destes sensores e princípios brevemente.

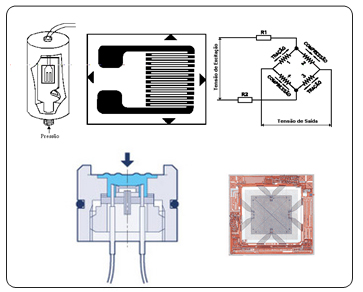

1) Piezo-resistivo ou Strain Gage

A piezo-resistividade refere-se à mudança da resistência elétrica com a deformação/contração como resultado da pressão aplicada. Na sua grande maioria são formados por elementos cristalinos (strain gage) interligados em ponte (wheatstone) com outros resistores que provém o ajuste de zero, sensibilidade e compensação de temperatura. O material de construção varia de fabricante para fabricante e hoje em dia é comum sensores de estado sólido.

Desvantagens: faixa limitante de temperatura de operação, aplicável em ranges baixos de pressão por gerarem um sinal muito baixo de excitação, muito instável.

Atualmente existe o chamado “Film Transducer”, o qual é construído com a deposição de vapor ou injeção de elementos strain gage diretamente em um diafragma, o que minimiza a instabilidade devida ao uso de adesivos nas ligas nos modelos “Bonded Wire”. A grande vantagem é que já produz um sinal eletrônico num nível maior, porém em altas temperaturas são totalmente vulneráveis, já que a temperatura afeta o material adesivo utilizado ao colar o silício ao diafragma.

Várias técnicas baseadas na fabricação de sensores de silício piezo-resistivo (silicon substrate) estão emergindo, mas são susceptíveis a degradação de seus sinais em função da temperatura e exigem circuitos complicados para a compensação, minimização do erro e sensibilidade do zero.Totalmente inviáveis em aplicações sujeitas a temperatura altas por longo períodos, uma vez que a difusão degrada os substratos em altas temperaturas.

Figura 8 – Sensor Piezo-Resisitivo.

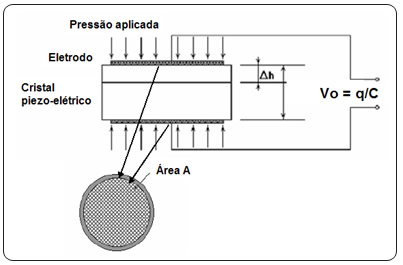

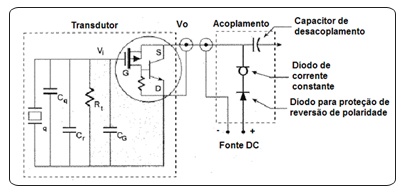

2) Piezo-elétrico

O material piezo-elétrico é um cristal que produz uma tensão diferencial proporcional a pressão a ele aplicada em suas faces: quartzo, sal de Rochelle, titânio de bário, turmalina etc.Este material acumula cargas elétricas em certas áreas de sua estrutura cristalina, quando sofrem uma deformação física, por ação de uma pressão. A piezo-eletricidade foi descoberta por Pierre e Jacques Curie em 1880.

Tem a desvantagem de requerer um circuito de alta impedância e um amplificador de alto ganho, sendo susceptível a ruídos.

Além disso, devido à natureza dinâmica, não permite a medição de pressão em estado sólido.Porém, tem a vantagem de rápida resposta.A relação entre a carga elétrica e a pressão aplicada ao cristal é praticamente linear:

q = Sq x Ap

p - pressão aplicada, A - área do eletrodo, Sq - sensibilidade,

q - carga elétrica, C - capacidade do cristal, Vo - tensão de saída

Figura 9a – Sensor Piezo-Elétrico.

Figura 9b – Sensor Piezo-Elétrico

3) Ressoantes

Possuem em geral o princípio da tecnologia que é conhecida como “vibrating wire”. Uma mola de fio magnético é anexada ao diafragma que ao ser submetido a um campo magnético e ser percorrido por uma corrente elétrica entra em oscilação.A freqüência de oscilação é proporcional ao quadrado da tensão (expansão/compressão) do fio. No sensor Silício Ressonante, não se usa fio e sim o silício para ressonar com diferentes freqüências que são funções da expansão/compressão(é uma função do tipo 1/f2). O sensor é formado por uma cápsula de silício colocada em um diafragma que vibra ao se aplicar um diferencial de pressão, e a freqüência de vibração depende da pressão aplicada. Alguns sensores ressonantes exigem técnicas de compensação em temperatura via hardware/software complicadas, aumentando o número de componentes, o que em alguns equipamentos exigem mais placas eletrônicas.

4) Capacitivos

Estes são os sensores mais confiáveis e que já foram usados em milhões de aplicações.São baseados em transdutores onde a pressão aplicada a diafragmas sensores faz com que se tenha uma variação da capacitância entre os mesmos e um diafragma central, por exemplo. Esta variação de capacitância tipicamente é usada para variar a freqüência de um oscilador ou usada como elemento em uma ponte de capacitores. Esta variação de capacitância pode ser usada para variar a freqüência de um oscilador. Esta freqüência pode ser medida diretamente pela CPU e convertida em Pressão. Neste caso não existe conversão A/D o que contribui na exatidão e eliminação de drifts embutidos nas conversões analógicas/digitais . Vale a pena lembrar que este princípio de leitura totalmente digital é utilizado pela Smar desde meados da década de 80(a Smar, é a única empresa brasileira e uma das poucas no mundo a fabricar este tipo de sensores). Possuem respostas lineares e praticamente insensíveis a variações de temperatura, sendo os mais indicados em instrumentação e controle de processos, já que possuem excelentes performance em estabilidade, em temperatura e pressão estática. Algumas de suas vantagens:

- Ideais para aplicações de baixa e alta pressão.

- Minimizam o Erro Total Provável e conseqüentemente a variabilidade do processo.

- Ideais para aplicações de vazão.

- Por sua resposta linear, permite alta rangeabilidade com exatidão.

Figura 10 - Exemplo de construção de um sensor capacitivo.

5) Óticos – São ainda pouco difundidos mas vejamos abaixo alguns marcos da evolução da fibra ótica:

- Foi inventada em 1952 pelo físico indiano Narinder Singh Kanpany.

- 1970: Corning Glass produziu alguns metros de fibra ótica com perdas de 20 db/km.

- 1973: Um link telefônico de fibras óticas foi instalado no EUA.

- 1976: Bell Laboratories instalou um link telefônico em Atlanta de 1 km e provou ser praticamente possível a fibra ótica para telefonia.

- 1978: Começa em vários pontos do mundo a fabricação de fibras óticas com perdas menores do que 1,5 dB/km.

- 1988: Primeiro cabo submarino de fibras óticas mergulhou no oceano e deu início à super-estrada da informação.

- 2004: A fibra ótica movimenta cerca de 40 bilhões de dólares anuais.

- 2007: Fibra óptica brasileira faz 30 anos e o mercado americano de sensores com fibra ótica movimentou 237 milhões de dólares

- 2014: perspectiva de movimento de 1,6 bilhões de dólares no mercado americano de sensores com fibra ótica

A sensitividade dos sensores a fibra, ou seja, o distúrbio menos intenso que pode ser medido, pode depender de:

- Variações infinitesimais em algum parâmetro de caracterização da fibra usada, quando a fibra é o próprio elemento sensor;

- Mudanças nas propriedades da luz usada, quando a Fibra é o canal através do qual a luz vai e volta do local sob teste.

Os sensores a Fibras Óticas são compactos e apresentam sensitividades comparáveis ao similares convencionais. Os Sensores de pressão são construídos com o emprego de uma membrana móvel numa das extremidade da fibra. Podemos citar as seguintes vantagens destes sensores: alta sensibilidade, tamanho reduzido, flexibilidade e resistência, baixo peso, longa vida útil, longa distância de transmissão, baixa reatividade química do material, ideal para operar em ambientes com risco de explosão e intrinsecamente seguros, isolamento elétrico, ideal para operar em ambientes com alta tensão, imunidade eletromagnética, multiplexação de sinais (uma única fibra pode possuir dezenas de sensores: pode medir vibração, pressão, temperatura, fluxo multifásico, deformação, etc.…).

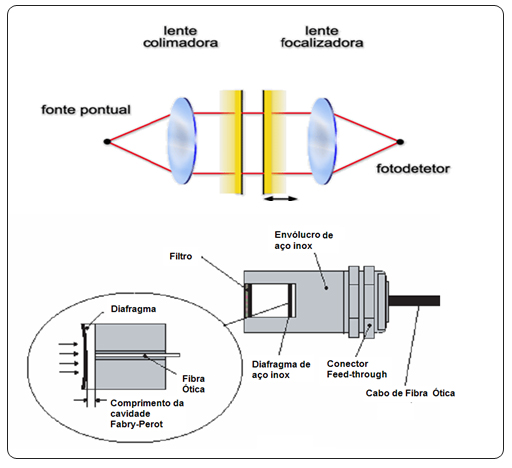

Uma técnica utilizada em construção de sensores óticos é o Interferômetro Fabry-Perot: este dispositivo é usado geralmente para medidas de comprimentos de onda com alta precisão, onde essencialmente dois espelhos parcialmente refletores (de vidro ou quartzo) são alinhados e se obtém o contraste de franjas máximo e a distância entre os mesmos pela variação mecânica. Esta variação da distância poderia ser gerada por pressão e, com isso, teríamos um sensor de pressão.

Figura 11 – Sensor de Pressão com Princípio de Fabry-Perot.

Equipamentos Industriais para Medição de Pressão

Na indústria, dentre os diversos equipamentos usados para medir pressão podemos destacar dois deles: o manômetro e o transmissor de pressão.

O manômetro é usado para leituras locais da pressão, possuindo normalmente uma conexão com o processo e um display(quando eletrônico) ou ponteiro (quando mecânico) para que se possa ler a pressão localmente. Normalmente são dispositivos de baixo custo e são usados quando a pressão não precisa ser transmitida para um sistema de controle e não se precisa exatidão. Por exemplo, pressões estáticas, pressões de bomba, etc. Existem também modelos diferenciais, vacuômetrros, sanitários, etc.

Figura 11 - Exemplos de manômetros.

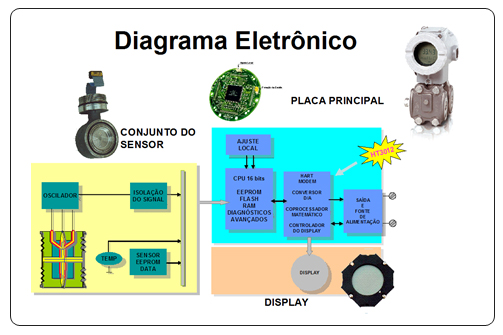

Um transmissor de pressão inteligente combina a tecnologia do sensor mais sua eletrônica.

Tipicamente, deve prover as seguintes características:

- Sinal digital de saída ;

- Interface de comunicação digital (HART/4-20mA, Foundation Fieldbus, Profibus-PA);

- Compensação de pressão e de temperatura ;

- Estabilidade;

- Deve permitir fácil e amigável calibração;

- Re-range com e sem referência;

- Auto Diagnósticos;

- Fácil instalação e calibração;

- Alta confiabilidade;

- Baixos custos e curtos tempos de instalação e manutenção;

- Redução na intrusão/penetração(processo);

- Economizar espaços na instalação;

- Permitir upgrades para a tecnologia Foundation Fieldbus e Profibus PA.

- Recursos de interface EDDL e FDT/DTMs.

- Protetor de transiente, sem polaridade de alimentação,

- Trava física para transferência de custódia, etc.

Alguns pontos que os usuários devem estar atentos, para não pagarem a mais por algo que não vão usar ou que sua aplicação não exija:

- Exatidão & Rangeabilidade: se é necessário equipamentos com tais requisitos, analise as fórmulas de exatidão e veja que às vezes a exatidão não é a anunciada em toda a faixa. Veja outras características também como tempo de resposta, Totalização, PID block , etc., pois podem ser mais úteis nas aplicações.

- Proteção ao investimento: analise o preço de sobressalentes, intercambiabilidade entre modelos, simplicidade de especificação, atualização para outras tecnologias(Fieldbus Foundation, Profibus PA), prestação de serviços, suporte técnico, prazo de reposição, etc. São fatores que podem fazer com que a disponibilidade da planta possa ficar comprometida.

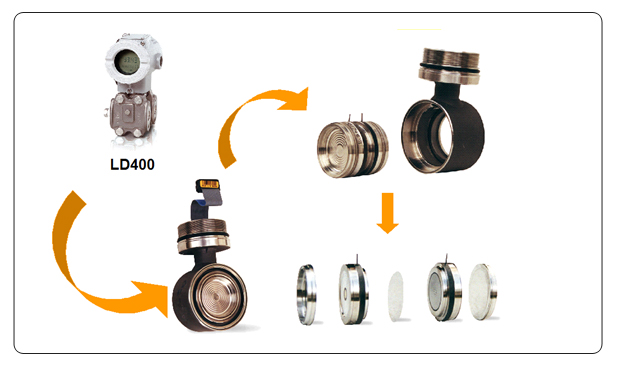

Figura 13 – LD400 - Transmissor de Pressão HART/4-20mA com sensor capacitivo, placa eletrônica única, alta performance (transmissor com o melhor tempo de resposta do mercado)

Os transmissores de pressão microprocessados possuem a grande vantagem de permitirem uma melhor interação com o usuário, com interfaces amigáveis.Além disso, possuem características de auto-diagnose que facilitam a identificação de problemas.Com o advento das redes fieldbuses, pode-se agora extrair ao máximo os benefícios da tecnologia digital.Estes transmissores possuem melhor exatidão, uma estabilidade eletrônica superior aos modelos analógicos, além de facilitarem ajustes e calibrações.A tecnologia digital também permite que poderosos algoritmos possam ser implementados a favor da melhoria de performance e exatidão da medição e a monitoração on-line da vida do equipamento.

Exemplo de Aplicações Típicas com Transmissor de Pressão

A seguir vem exemplos típicos de aplicação com transmissor de pressão. Para mais detalhes sobre cada aplicação consulte a literatura disponível nas referências do artigo. Vale a pena lembrar que a correta instalação garante o melhor aproveitamento dos equipamentos em termos de performance.

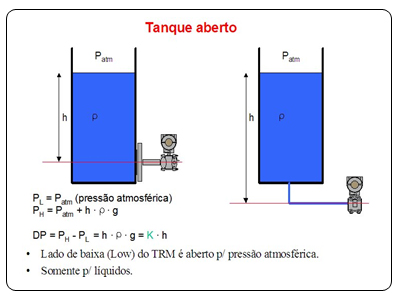

Medição de nível de líquidos

Figura 14 - Medição de nível em tanque aberto.

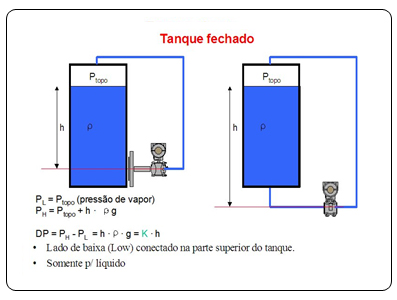

Figura 15 - Medição de nível em tanque fechado.

Medição de vazão

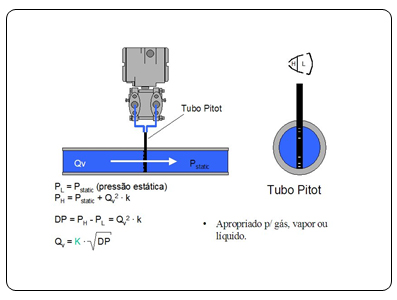

Figura 16 - Medição de vazão usando tubo de Pitot.

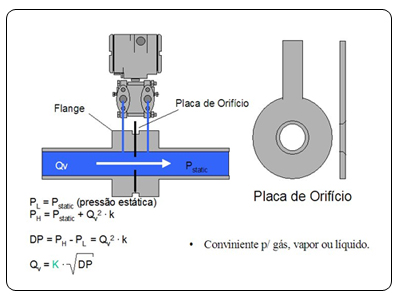

Figura 17 - Medição de vazão usando placa de orifício.

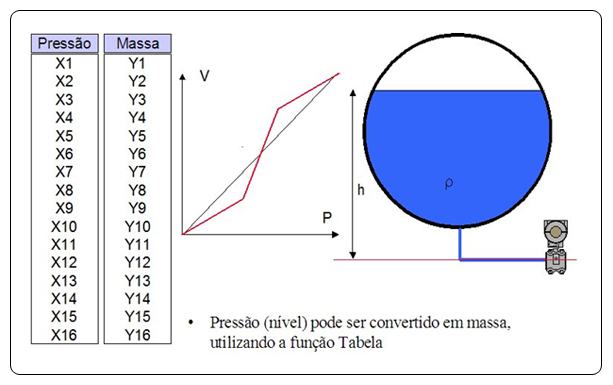

Medição de volume e massa

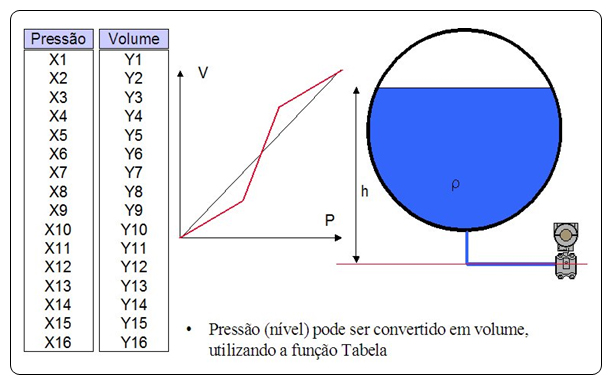

Figura 18 - Medição de volume.

Figura 19 - Medição de massa.

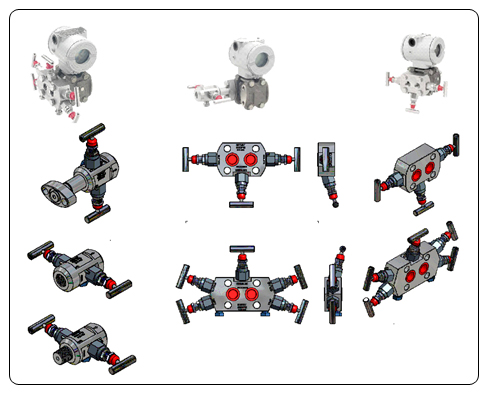

Acessórios Importantes na Medição de Pressão e suas Variantes

Pela ampla gama de aplicações possíveis, há a necessidade de dispor de alguns acessórios no uso dos transmissores de pressão. Os mais comuns são os manifolds e os selos remotos, como podemos ver na figura 20 a seguir. Os selos remotos têm a função de transmitir a pressão de um ponto distante do sensor ou mesmo garantir condições adequadas à medição no que se refere à temperatura de processo. Os manifolds são pequenas válvulas usadas para facilitar nas operações de manuseio dos equipamentos, calibração e manutenção em geral.

Figura 20 - Acessórios para várias aplicações com transmissores.

Como Especificar Transmissores de Pressão

Especificações incompletas ou mesmo com dados inconsistentes são bastante comuns na documentação para compra de transmissores de pressão. A primeira vista parecem itens simples de projeto, porém são muitos os detalhes que, se não corretamente especificados, poderão gerar um prejuízo na hora da montagem ou mesmo durante a operação, podendo este ser maior que os valores dos equipamentos envolvidos.

Este tópico procura esclarecer algumas questões fundamentais no processo de especificação de transmissores de pressão.

O que se pretende medir?

Pressão manométrica, pressão absoluta, pressão diferencial; outras grandezas inferidas a partir de medições de pressão (vazão, nível, volume, força, densidade, etc.).

Vale ressaltar que as medições de pressões abaixo da atmosférica não necessariamente requerem transmissores de pressão absoluta. Os transmissores de pressão absoluta são recomendados apenas para evitar as influências das variações da pressão atmosférica. Essa influência só será crítica quando se mede pressões muito próximas (acima ou abaixo) da pressão atmosférica. Nos demais casos podem ser usados sem problemas transmissores de pressão manométrica.

Para que medir pressão?

Em geral mede-se pressão para: controle ou monitoração de processos; proteção (segurança); controle de qualidade; transações comerciais de fluidos (transferências de custódia, medição fiscal); estudos e pesquisas; balanços de massa e energia.

Esses objetivos devem ser considerados na escolha dos equipamentos. Quesitos mais rigorosos de desempenho tais como: exatidão, limites de sobre pressão e pressão estática, estabilidade e outros podem encarecer desnecessariamente o projeto. Todos os fabricantes em geral oferecem ao mercado mais de uma versão de transmissores com características técnicas distintas e obviamente com preços também distintos.

Qual é o fluído do processo?

O fornecedor deverá ser informado das características do fluído. Em geral o fabricante poderá recomendar materiais ou conexões especiais . Vale lembrar que a decisão final será sempre do usuário ou da empresa de engenharia envolvida. Alguns dados do fluído de processo são fundamentais na escolha do transmissor:

- Estado (líquido, gás, vapor) è Define a posição da válvula de dreno/vent;

- Pressão máxima do processoè Importante para a avaliação dos limites de sobre pressão e pressão estática do transmissor;

- Temperatura máxima do processoè Poderá ser determinante para o uso de selos remotos ou apenas manter uma distância mínima na linha de impulso (tubing).

Opcionais?

Alguns opcionais podem ser incluídos no fornecimento dos transmissores:

- Indicador localè Esse item não tem um custo muito alto e é muito útil, pois não só permite a leitura da variável em unidades de engenharia (kgf/cm2, bar, mmH2O, Pa, psi, etc.) como também facilita a configuração do transmissor quando não se dispõe de um configurador.

- Manifold è A compra casada (transmissor + manifold) traz vantagens comerciais e evita qualquer incompatibilidade técnica na montagem.

- Suporte para tubo de 2” è Esse item é quase obrigatório. Alguns suportes permitem também a montagem em superfícies planas. Recomenda-se especificar o suporte com pelo menos os parafusos e porcas em aço inox , garantindo-se uma melhor resistência à atmosferas corrosivas.

- Prensa-cabosè Esse item pode ser encomendado junto com o transmissor. Recomenda-se porém, incluí-lo na compra do material de montagem, garantindo a compatibilidade com a bitola do cabo a ser utilizado.

Protocolo de comunicação?

Os protocolos de comunicação mais comuns são: 4-20 mA + HART; Foundation Fieldbus; e Profibus PA.

Alguns fabricantes oferecem ao mercado, transmissores que com a simples substituição da placa de circuito eletrônico ou apenas do firmware, o transmissor muda sua versão de protocolo. Podendo ser usado em sistemas distintos.

Os fabricantes também fornecem junto com os transmissores, CD’s com todos os arquivos ( DD’s e DTM’s) de seus transmissores, garantindo a comunicação e interoperabilidade com os diversos sistemas de controle do mercado.

Ferramentas especiais?

Para os transmissores com protocolo Foundation Fieldbus ou Profibus PA , não serão necessários configuradores portáteis uma vez que a própria ferramenta de configuração das redes, geralmente instalada nos computadores de supervisão ou em alguma estação de engenharia, é também capaz de acessar e configurar os instrumentos. Para os projetos convencionais (4-20mA + HART), recomenda-se a aquisição de configurador portátil (hand held). Em alguns transmissores, a configuração poderá ser feita diretamente nos instrumentos, com uso de recursos como chave magnética ou botoeiras locais.

Pré-configurações?

Nos transmissores convencionais (4-20mA + HART) é possível solicitar ao fabricante, em geral sem custos adicionais, algumas pré-configurações: extração de raiz quadrada; faixa calibrada; indicação no display em unidades de engenharia (pressão); indicação no display em unidades especiais, por exemplo: m3/h, l/h, m3. Nesse caso deve-se informar previamente a unidade e a escala.

Certificações?

É comum o usuário solicitar ao fabricante, certificados de calibração emitidos por laboratório rastreado pela RBC. Os fabricantes sempre fornecem certificados padronizados que são gerados e emitidos durante a fase de fabricação dos instrumentos. Outros certificados de calibração, quando emitidos por laboratório de metrologia rastreado pela RBC, podem demandar em maior prazo de entrega e em geral resultam em custos adicionais.

Outra certificação importante deve ser observada quando se usa transmissores em área classificadas. Os projetos de instrumentação para esses casos adotam normas atendendo: prova de explosão, segurança aumentada ou segurança intrínseca. Os certificados são distintos e é responsabilidade do usuário sua correta utilização. O mesmo vale para SIS, Sistemas Instrumentados de Segurança.

Conexões especiais?

Em aplicações com fluídos agressivos, temperatura ou viscosidade alta, sólidos em suspensão, recomenda-se o uso de transmissores com selos remotos ou integrais (os transmissores com selos integrais são chamados de transmissores de nível). Deve-se, sempre que possível, evitar o uso de selos, pois estes degradam a exatidão da medição, aumentam o tempo de resposta do transmissor e sofrem grande influência da temperatura ambiente. Os selos com conexões flangeadas deverão ser compatíveis com os flanges de processo e respeitar as classes de pressão estabelecidas nas tabelas de pressão e temperatura das respectivas normas.

Faixa de pressão / rangeabilidade?

Os fabricantes adotam uma terminologia padronizada que precisa ser conhecida:

- URL è Limite superior para a faixa de calibração;

- LRL è Limite inferior para a faixa de calibração (em geral LRL = - URL);

- URVè valor superior da faixa calibrada (deverá ser menor ou igual à URL);

- LRV è valor inferior da faixa calibrada (deverá ser maior ou igual à LRL);

- SPAN è URV – LRV ( deverá ser maior que o SPAN mínimo do instrumento);

A relação URL / SPAN mínimo define a rangeabilidade do instrumento.

Os catálogos dos fabricantes em geral mostram os valores de URL , LRL, e SPAN mínimo para as diversas faixas dos transmissores. Pode-se observar que o SPAN mínimo de uma determinada faixa será sempre maior que o URL da faixa imediatamente inferior. Exemplo:

- Faixa 4 è URL : 25 kgf/cm2 ; Span mínimo : 0,21 kgf/cm2; limites de sobrepressão ou pressão estática: 160 kgf/cm2

- Faixa 5 è URL : 250 kgf/cm2 ; Span mínimo : 2,1 kgf/cm2; limites de sobrepressão ou pressão estática: 320 kgf/cm2

Para uma aplicação com faixa calibrada : 0 a 20 kgf/cm2, é possível usar o faixa 4 ou mesmo o faixa 5. Deve-se entretanto escolher sempre o de faixa inferior. Todas as especificações de estabilidade, efeito da temperatura, efeito da pressão estática são determinados com valores percentuais de URL . Um exceção para essa escolha se dá quando os limites de sobrepressão ou pressão estática podem ser atingidos. No exemplo acima esse limite é de 160 kgf/cm2 para o faixa 4 e 320 kgf/cm2 para o faixa 5.

Recursos funcionais

Alguns transmissores possuem recursos funcionais bastante interessantes. Para os transmissores com protocolo Foundation Fieldbus , é importante conhecer a biblioteca de blocos funcionais disponível. O usuário deve se informar não apenas sobre a diversidade desses blocos, como também sobre a política de comercialização desses recursos. Alguns fabricantes fornecem o instrumento com alguns blocos básicos e cobram adicionais para inclusão de blocos avançados. Importante é também se informar sobre a quantidade de blocos que podem ser processados em um único transmissor. Este limitante pode ser crítico em projetos com malhas de controle mais complexas.

Para os transmissores convencionais ( 4-20 mA + HART) é possível também o uso de funcionalidades adicionais:

Controle PID

Nessa configuração o transmissor realiza o algoritmo PID , comparando a variável do processo com um set-point pré-ajustado e gera o sinal de saída de corrente para conexão direta ao posicionador da válvula de controle. Esse recurso é válido para malhas simples de controle e que não necessitam de intervenções do operador (sempre em automático com set-point constante).

Totalização de vazão

O transmissor de pressão diferencial quando usado em medições de vazão pode ser configurado para indicação local da vazão totalizada, além da instantânea.

Conclusão

Vimos através deste artigo um pouco da história da medição de pressão, sua importância na automação e controle de processos, peculiaridades de alguns tipos de sensores, aliados aos avanços tecnológicos nos transmissores de pressão.Vimos também os cuidados referentes às instalações e às especificações de transmissores e as tendências de mercado.

Referências

- Intech Edição 74 , Transmissores de Pressão: sensores, tendências, mercado e aplicações, César Cassiolato, 2005

- Controle&Instrumentação - Edição nº 106, O Brasil quebrando as barreiras tecnológicas com a inovação – Transmissores de Pressão César Cassiolato, 2005

- Controle&Instrumentação - Edição nº 113, Especificando Transmissores de Pressão, César Cassiolato, Francisco Julião, 2006.

- Intech Edição 93 , Medições de Pressão: características e tecnologias, César Cassiolato, 2007

- Controle&Instrumentação - Edição nº 135, Medições de Pressão: Tudo o que você precisa saber, César Cassiolato, 2008

- Controle&Instrumentação - Edição nº 137, Medição de Vazão, César Cassiolato, Evaristo O. Alves, 2008

- Manuais de Operação e Treinamento dos transmissores de pressão Smar: LD301, LD302 , LD303 e LD400

- https://www.smar.com.br/pt

Autor

- César Cassiolato

Declaração de Copyright

Todas as ilustrações, marcas e produtos mencionados neste artigo pertencem aos seus respectivos proprietários, assim como qualquer outra forma de propriedade intelectual, sendo usadas estritamente em caráter educacional.