TECNOLOGIA PROFIBUS

|

|

Um pouco de história e cenário atual

A história do PROFIBUS começa na aventura de um projeto da associação apoiado por autoridades públicas, que iniciou em 1987 na Alemanha. Dentro do contexto desta aventura, 21 companhias e institutos uniram forças e criaram um projeto estratégico em fieldbus. O objetivo era a realização e estabilização de um barramento de campo bitserial, sendo o requisito básico a padronização da interface de dispositivo de campo. Por esta razão, os membros relevantes das companhias do ZVEI (Associação Central da Indústria Elétrica) concordaram em apoiar um conceito técnico mútuo para manufatura e automação de processos.

Um primeiro passo foi a especificação do protocolo de comunicações complexas PROFIBUS FMS (Especificação de Mensagens Fieldbus), que foi preparado para exigência de tarefas de comunicação.

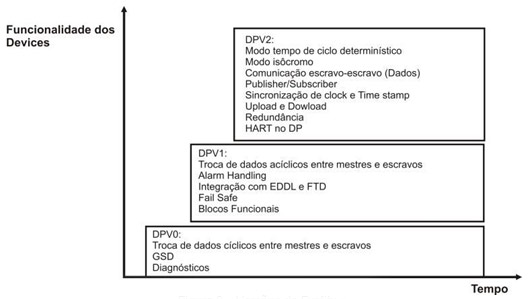

Um passo mais adiante em 1993 foi a conclusão da especificação para uma variante mais simples e com comunicação mais rápida, o PROFIBUS-DP (Periferia Descentralizada). Este protocolo está disponível agora em três versões funcionais, o DP-V0, DP-V1 e DP-V2.

Baseado nestes dois protocolos de comunicação, acoplado com o desenvolvimento de numerosos perfis de aplicações orientadas e um número de dispositivos de crescimento rápido, o PROFIBUS começou seu avanço inicialmente na automação manufatura e desde 1995 na automação de processos com a introdução do PROFIBUS-PA. Hoje, o PROFIBUS é o barramento de campo líder no mercado mundial.

O PROFIBUS é um padrão de rede de campo aberto e independente de fornecedores, onde a interface entre eles permite uma ampla aplicação em processos, manufatura e automação predial. Esse padrão é garantido segundo as normas EN 50170 e EN 50254. Desde janeiro de 2000, o PROFIBUS foi firmemente estabelecido com a IEC 61158, ao lado de mais sete outros fieldbuses. A IEC 61158 está dividida em sete partes, nomeadas 61158-1 a 61158-6, nas quais estão as especificações segundo o modelo OSI. Nessa versão houve a expansão que incluiu o DPV-2. Mundialmente, os usuários podem agora se referenciar a um padrão internacional de protocolo aberto, cujo desenvolvimento procurou e procura a redução de custos, flexibilidade, confiabilidade, segurança, orientação ao futuro, atendimento as mais diversas aplicações, interoperabilidade e múltiplos fornecedores.

Hoje, estima-se mais de 34 milhões de nós instalados com tecnologia PROFIBUS e mais de 1000 plantas com tecnologia PROFIBUS-PA. São 24 organizações regionais (RPAs) e 35 Centros de Competência em PROFIBUS (PCCs), localizados estrategicamente em diversos países, de modo a oferecer suporte aos seus usuários, inclusive no Brasil, em parceria com a FIPAI na Escola de Engenharia de São Carlos-USP, existe o único PCC da América Latina.

- Mais de 3000 produtos disponíveis.

- Mais de 1200 produtos nos últimos 3 anos.

- Mais de 1.000.000 instalações – PROFIBUS.

- Mais de 1000 plantas com PROFIBUS PA.

- Mais de 30 Milhões de nós instalados.

- 7 Milhões de nós vendidos nos últimos 3 anos.

- Mais de 3 Milhões de nós PROFINET instalados.

- Mais de 1 Milhão de nós Profibus PA.

- Mais de 800 mil nós ProfiSafe.

- Mais de 2000 Fornecedores.

- Brasil: um dos maiores parques instalados!!

- Um extensivo catálogo de produtos pode ser obtido no site www.profibus.com

- Para referência e suporte na Amércia Latina acesse www.profibus.org.br

Em termos de desenvolvimento, vale a pena lembrar que a tecnologia é estável, porém não é estática. As empresas-membro do PROFIBUS International estão sempre reunidas nos chamados Work Groups atentas às novas demandas de mercado e garantindo novos benefícios com o advento de novas características.

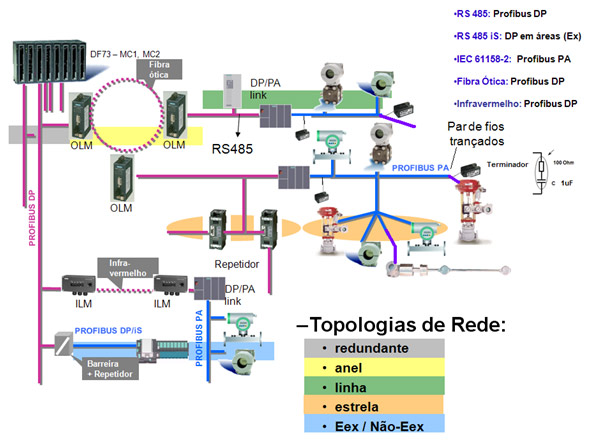

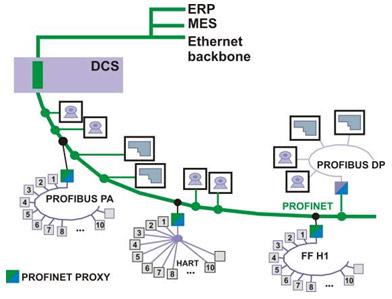

Figura 1 – Sistema Profibus.

A tecnologia da informação tornou-se determinante no desenvolvimento da tecnologia da automação, alterando hierarquias e estruturas no ambiente dos escritórios e chega agora ao ambiente industrial nos seus mais diversos setores, desde as indústrias de processo e manufatura até prédios e sistemas logísticos. A capacidade de comunicação entre dispositivos e o uso de mecanismos padronizados, abertos e transparentes são componentes indispensáveis no conceito de automação de hoje. A comunicação expande-se rapidamente no sentido horizontal, nos níveis inferiores (field level), assim como no sentido vertical integrando todos os níveis hierárquicos de um sistema. De acordo com as características da aplicação e do custo máximo a ser atingido, uma combinação gradual de diferentes sistemas de comunicação, tais como: Ethernet, PROFIBUS e AS-Interface, oferece as condições ideais de redes abertas em processos industriais.

No nível de atuadores/sensores o AS-Interface é o sistema de comunicação de dados ideal, pois os sinais binários de dados são transmitidos via um barramento extremamente simples e de baixo custo, juntamente com a alimentação 24 Vdc necessária para alimentar estes mesmos sensores e atuadores. Outra característica importante é a de que os dados são transmitidos ciclicamente, de uma maneira extremamente eficiente e rápida.

No nível de campo, a periferia distribuída, tais como: módulos de E/S, transdutores, acionamentos (drives), válvulas e painéis de operação, trabalham em sistemas de automação, via um eficiente sistema de comunicação em tempo real, o PROFIBUS DP ou PA. A transmissão de dados do processo é efetuada ciclicamente, enquanto alarmes, parâmetros e diagnósticos são transmitidos somente quando necessário, de maneira acíclica.

No nível de célula, os controladores programáveis, como os CLPs e os PCs, comunicam-se entre si, requerendo, dessa maneira, que grandes pacotes de dados sejam transferidos em inúmeras e poderosas funções de comunicação. Além disso, a integração eficiente aos sistemas de comunicação corporativos existentes, tais como: Intranet, Internet e Ethernet é requisito absolutamente obrigatório. Essa necessidade é suprida pelos protocolos PROFIBUS FMS e PROFINet.

A revolução da comunicação industrial na tecnologia da automação revela um enorme potencial na otimização de sistemas de processo e tem feito uma importante contribuição na direção da melhoria no uso de recursos. As informações a seguir fornecerão uma explicação resumida do PROFIBUS como um elo de ligação central no fluxo de informações na automação.

O PROFIBUS, em sua arquitetura, está dividido em três variantes principais:

PROFIBUS DP

O PROFIBUS DP é a solução de alta velocidade (high-speed) do PROFIBUS. Seu desenvolvimento foi otimizado especialmente para comunicações entres os sistemas de automações e equipamentos descentralizados. Voltada para sistemas de controle, onde se destaca o acesso aos dispositivos de I/Odistribuídos. É utilizada em substituição aos sistemas convencionais 4 a 20 mA, HART ou em transmissão com 24 Volts. Utiliza-se do meio físico RS-485 ou fibra ótica. Requer menos de 2 ms para a transmissão de 1 kbyte de entrada e saída e é amplamente utilizada em controles com tempo crítico.

Atualmente, 90% das aplicações envolvendo escravos Profibus utilizam-se do PROFIBUS DP. Essa variante está disponível em três versões: DP-V0, DP-V1 e DP-V2. A origem de cada versão aconteceu de acordo com o avanço tecnológico e a demanda das aplicações exigidas ao longo do tempo.

Figura 2 – Versões do Profibus.

PROFIBUS-FMS

O PROFIBUS-FMS provê ao usuário uma ampla seleção de funções quando comparado com as outras variantes. É a solução de padrão de comunicação universal que pode ser usada para resolver tarefas complexas de comunicação entre CLPs e DCSs. Essa variante suporta a comunicação entre sistemas de automação, assim como a troca de dados entre equipamentos inteligentes, e é geralmente utilizada em nível de controle. Recentemente, pelo fato de ter como função primária a comunicação mestre-mestre (peer-to-peer), vem sendo substituída por aplicações em Ethernet com o PROFINET.

PROFIBUS-PA

O PROFIBUS PA é a solução PROFIBUS que atende os requisitos da automação de processos, onde se tem a conexão de sistemas de automação e sistemas de controle de processo com equipamentos de campo, tais como: transmissores de pressão, temperatura, conversores, posicionadores, etc. Pode ser usada em substituição ao padrão 4 a 20 mA.

Existem vantagens potenciais da utilização dessa tecnologia, onde resumidamente destacam-se as vantagens funcionais (transmissão de informações confiáveis, tratamento de status das variáveis, sistema de segurança em caso de falha, equipamentos com capacidades de autodiagnose, rangeabilidade dos equipamentos, alta resolução nas medições, integração com controle discreto em alta velocidade, aplicações em qualquer segmento, etc.). Além dos benefícios econômicos pertinentes às instalações (redução de até 40% em alguns casos em relação aos sistemas convencionais), custos de manutenção (redução de até 25% em alguns casos em relação aos sistemas convencionais), menor tempo de startup, oferece um aumento significativo em funcionalidade e segurança.

O PROFIBUS PA permite a medição e controle por uma linha a dois fios simples. Também permite alimentar os equipamentos de campo em áreas intrinsecamente seguras. O PROFIBUS PA permite a manutenção e a conexão/desconexão de equipamentos até mesmo durante a operação sem interferir em outras estações em áreas potencialmente explosivas. O PROFIBUS PA foi desenvolvido em cooperação com os usuários da Indústria de Controle e Processo (NAMUR), satisfazendo as exigências especiais dessa área de aplicação:

- O perfil original da aplicação para a automação do processo e interoperabilidade dos equipamentos de campo dos diferentes fabricantes.

- Adição e remoção de estações de barramentos mesmo em áreas intrinsecamente seguras sem influência para outras estações.

- Uma comunicação transparente através dos acopladores do segmento entre o barramento de automação do processo PROFIBUS PA e do barramento de automação industrial PROFIBUS-DP.

- Alimentação e transmissão de dados sobre o mesmo par de fios baseado na tecnologia IEC 61158-2.

- Uso em áreas potencialmente explosivas com blindagem explosiva tipo “intrinsecamente segura” ou “sem segurança intrínseca”.

As conexões dos transmissores, conversores e posicionadores em uma rede PROFIBUS DP são feitas por um coupler DP/PA. O par trançado a dois fios é utilizado na alimentação e na comunicação de dados para cada equipamento, facilitando a instalação e resultando em baixo custo de hardware, menor tempo para iniciação, manutenção livre de problemas, baixo custo do software de engenharia e alta confiança na operação. Posteriormente, o PROFINET será abordado.

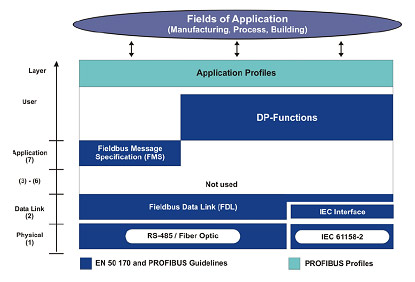

Todas as variantes do PROFIBUS são baseadas no modelo de comunicação de redes OSI (Open System Interconnection) em concordância com o padrão internacional ISO 7498. Devido aos requisitos de campo, somente os níveis 1 e 2, e ainda o nível 7 no FMS, são implementados por razões de eficiência.

Figura 3 – Arquitetura de comunicação do Protocolo PROFIBUS.

Nas três variantes os dois níveis inferiores são muito parecidos, sendo que a grande diferença está na interface com os programas de aplicação. O nível 1 define o meio físico. O nível 2 (nível de transporte de dados) define o protocolo de acesso ao barramento. O nível 7 (nível de aplicação) define as funções de aplicação.

Essa arquitetura assegura transmissão de dados rápida e eficiente. As aplicações disponíveis ao usuário, assim como o comportamento dos vários tipos de dispositivos PROFIBUS-DP estão especificados na interface do usuário.

O PROFIBUS-FMS tem os níveis 1, 2 e 7 definidos, onde o nível de aplicação é composto de mensagens FMS (Fieldbus Message Specification) e da camada inferior (LLI -Lower Layer Interface). O FMS define um amplo número de serviços poderosos de comunicação entre mestres e entre mestres e escravos. O LLI define a representação de serviços do FMS no protocolo de transmissão do nível 2.

O protocolo de comunicação PROFIBUS PA usa o mesmo protocolo de comunicação PROFIBUS DP. Isto porque os serviços de comunicação e mensagens são idênticos. De fato, o PROFIBUS PA = PROFIBUS DP - protocolo de comunicação + Serviços Acíclico Estendido + IEC61158 que é a Camada Física, também conhecida como H1. Permite uma integração uniforme e completa entre todos os níveis da automação e as plantas das áreas de controle de processo. Isto significa que a integração de todas as áreas da planta pode ser realizada com um protocolo de comunicação que usa variações diferentes.

RS 485: O MEIO FÍSICO MAIS APLICADO DO PROFIBUS

A transmissão RS 485 é a tecnologia de transmissão mais utilizada no PROFIBUS, embora a fibra ótica possa ser usada em casos de longas distâncias (maior do que 80Km). Seguem as principais características:

- Transmissão Assíncrona NRZ.

- Baud rates de 9.6 kBit/s a 12 Mbit/s, selecionável.

- Par trançado com blindagem.

- 32 estações por segmento, máx. 127 estações.

- Distância dependente da taxa de transmissão (tabela 1).

- 12 Mbit/s = 100 m; 1.5 Mbit/s = 400m; < 187.5 kbit/s = 1000 m.

- Distância expansível até 10Km com o uso de repetidores.

- 9 PIN, D-Sub conector.

Normalmente se aplica em áreas envolvendo alta taxa de transmissão, instalação simples a um custo baixo. A estrutura do barramento permite a adição e remoção de estações sem influências em outras estações com expansões posteriores sem nenhum efeito em estações que já estão em operação.

Quando o sistema é configurado, apenas uma única taxa de transmissão é selecionada para todos os dispositivos no barramento.

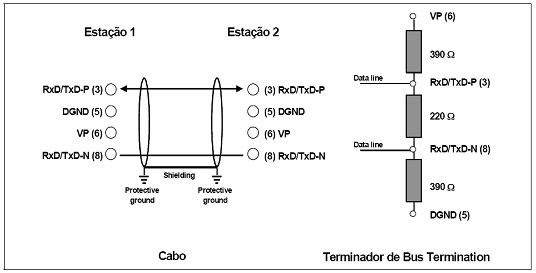

Há necessidade da terminação ativa no barramento no começo e fim de cada segmento, conforme a figura 3, sendo que, para manter a integridade do sinal de comunicação, ambos terminadores devem ser energizados.

Figura 4 – Cabeamento e terminação para transmissão RS-485 no PROFIBUS.

Para casos com mais de 32 estações ou para redes densas, devem ser utilizados repetidores. O comprimento máximo do cabeamento depende da velocidade de transmissão, conforme a tabela 1.

| Baud Rate (kbit/s) |

Tronco Máximo (m) |

Spur Máximo |

Máxima Expansão (m) |

|

9.6 |

500 |

500 |

10000 |

|

19.2 |

500 |

500 |

10000 |

|

93.75 |

900 |

100 |

10000 |

|

187,5 |

967 |

33 |

10000 |

|

500 |

380 |

20 |

4000 |

|

1500 |

193.4 |

6.6 |

2000 |

|

3000 |

100 |

0 |

1000 |

|

6000 |

100 |

0 |

1000 |

|

12000 |

100 |

0 |

1000 |

Tabela 1 – Comprimento em função da velocidade de transmissão com cabo tipo A.

TECNOLOGIA DE TRANSMISSÃO NO PROFIBUS PA

A tecnologia de transmissão é síncrona com codificação Manchester em 31.25 Kbits/s (modo tensão), está definida segundo o IEC 61158-2 e foi elaborada no intuito de satisfazer os requisitos das indústrias químicas e petroquímicas: segurança intrínseca e possibilidade de alimentar os equipamentos de campo pelo barramento. As opções e os limites de trabalho em áreas potencialmente explosivas foram definidos segundo o modelo FISCO (Fieldbus Intrinsically Safe Concept).

A tabela 2 mostra algumas características do IEC 61158-2:

| CARACTERÍSTICAS |

MEIO FÍSICO DE ACORDO COM IEC 61158-2, VARIANTE H1 |

|

Taxa de comunicação |

31.25 kbits/s |

|

Cabo |

Par trançado com blindagem |

|

Topologia |

Barramento, árvore/estrela, ponto a ponto. |

|

Alimentação |

Via barramento ou externa |

|

Segurança Intrínseca |

Possível |

|

Número de equipamentos |

Máximo: 32(non-Ex) |

|

Cabeamento Máximo |

1900 m, expansível a 10Km com 4 repetidores |

|

Máximo comprimento de spur |

120m/spur |

|

Sinal de comunicação |

Codificação Manchester, com modulação tensão. |

Tabela 2 – Características da Tecnologia de Transmissão IEC 61158-2.

TRANSMISSÃO POR FIBRA ÓTICA

A solução utilizando-se de fibra ótica vem atender às necessidades de imunidade a ruídos, diferenças de potenciais, longas distâncias, arquitetura em anel e redundância física e altas velocidades de transmissão.

| TIPO DE FIBRA |

CARACTERÍSTICAS |

|

Fibra de vidro monomodo |

Distância média de 2 – 3 Km |

|

Fibra de vidro multimodo |

Distância Longa, > 15 Km |

|

Fibra Sintética |

Distância Curta, > 80 km |

|

Fibra PCS/HCS |

Distância Curta, > 500 m |

Tabela 3 – Tipos de fibras e características envolvidas.

O SISTEMA DE COMUNICAÇÃO E SUA CAMADA DE SEGURANÇA E ACESSO

A eficiência da comunicação é determinada pelas funções do nível 2, onde são especificadas tarefas de controle de acesso ao barramento, as estruturas dos frames de dados, serviços básicos de comunicação e muitas outras funções.

As tarefas do nível 2 são executadas pelo FDL (Fieldbus Data Link) e pelo FMA (Fieldbus Management), sendo que o primeiro é responsável pelas seguintes tarefas:

-

-

- Controle de acesso do barramento (MAC-Medium Access Control).

- Estrutura dos telegramas.

- Segurança dos dados.

- Disponibilidade dos serviços de transmissão de dados:

- SDN (Send Data with no acknowledge)

- SRD (Send and Request Data with reply)

-

O FMA provê várias funções de gerenciamento, como por exemplo:

-

-

- Configuração de parâmetros de operação.

- Reporte de eventos.

- Ativação dos pontos de acesso de serviços (SAPs).

-

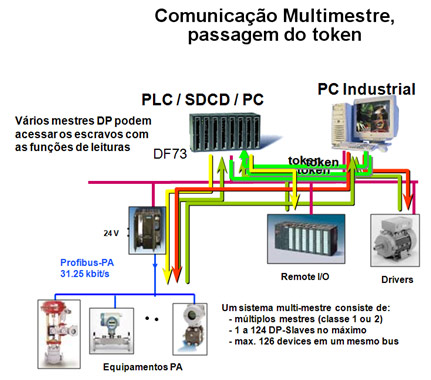

A arquitetura e a filosofia do protocolo PROFIBUS asseguram a cada estação envolvida nas trocas de dados cíclicos um tempo suficiente para a execução de sua tarefa de comunicação dentro de um intervalo de tempo definido. Para isso, utiliza-se do procedimento de passagem de “token”, usado por estações mestres do barramento ao comunicar-se entre si, e o procedimento mestre-escravo para a comunicação com as estações escravas. A mensagem de “token” (um frame especial para a passagem de direito de acesso de um mestre para outro) deve circular, sendo uma vez para cada mestre dentro de um tempo máximo de rotação definido (que é configurável). No PROFIBUS o procedimento de passagem do “token” é usado somente para comunicações entre os mestres.

Figura 6 – Comunicação Multi-Mestre

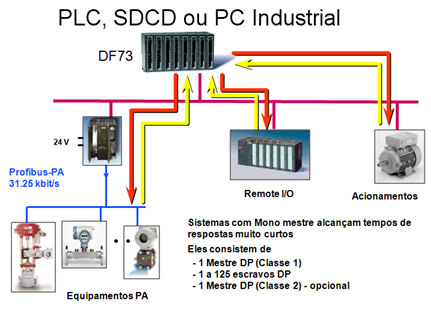

Figura 6 – Comunicação Mestre- Escravo.

O procedimento mestre-escravo possibilita ao mestre que esteja ativo (o que possui o “token”) acessar os seus escravos (através dos serviços de leitura e escrita).

O PROFIBUS utiliza subconjuntos diferentes dos serviços do nível 2 em cada um de seus perfis (DP, FMS, PA). Veja a tabela 4.

| SERVIÇO |

FUNÇÃO |

DP |

FMS |

PA |

|

SDA |

Send Data with Acknowledge (Envia dados com confirmação) |

não |

sim |

não |

|

SRD |

Send and Request Data with reply(Envia e recebe dados com resposta) |

sim |

sim |

sim |

|

SDN |

Send Data with No acknowledge (Envia dados sem confirmação) |

sim |

sim |

sim |

|

CSRD |

Cyclic Send and Request Data with reply |

não |

sim |

não |

Tabela 4 – Serviços do PROFIBUS (nível 2).

Serviços de endereçamento utilizando 7 bits são usados para identificar os participantes na rede, sendo que da faixa de 0 a 127, os seguintes endereços são reservados:

- 126: endereço padrão atribuído via mestre.

- 127: usado para enviar frames em broadcast.

PROFIBUS-DP E A ALTA TAXA DE VELOCIDADE DE COMUNICAÇÃO

O perfil PROFIBUS-DP foi desenvolvido para atender comunicação cíclica de forma rápida entre os dispositivos distribuídos. Além disso, o PROFIBUS DP oferece funções para serviços de acesso acíclico, como configuração, monitoração, diagnósticos e gerenciamento de alarmes de equipamentos de campo.

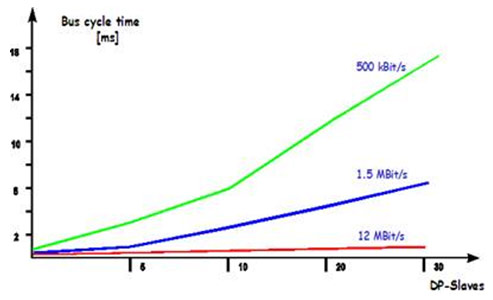

Em 12Mbit/s, O PROFIBUS-DP requer somente 1 ms para transmitir 512 bits de entrada e 512 bits de saída, distribuídos entre 32 estações. Esse perfil é ideal para controles discretos, exigindo alta velocidade de processamento. A Figura 7 mostra o tempo típico de transmissão do PROFIBUS-DP, em função do número de estações e velocidade de transmissão, onde cada escravo possui 2 bytes de entrada e 2 bytes de saída e o “ Minimal Slave Interval Time ” é 200µs.

Figura 7 – Tempo de ciclo de barramento de um sistema de monomestre do DP.

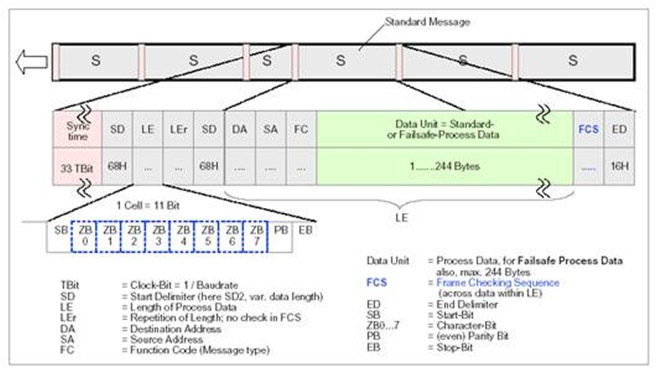

PROFIBUS: TELEGRAMA

O FDL é que define os telegramas, sendo que se pode ter:

- Telegramas sem campos de dados (6 bytes de controle).

- Telegramas com um campo de dado de comprimento fixo (8 bytes de dados e 6 de controle).

- Telegramas com campo de dados variável (de 0 a 244 bytes de dados e de 9 a 11 de controle).

- Reconhecimento rápido (1 byte).

- Telegrama de token para acesso ao barramento (3 bytes).

A integridade e a segurança das informações são mantidas em todas as transações, pois se incluem a paridade e a checagem do frame, alcançando-se dessa forma “Hamming Distance” de HD=4.

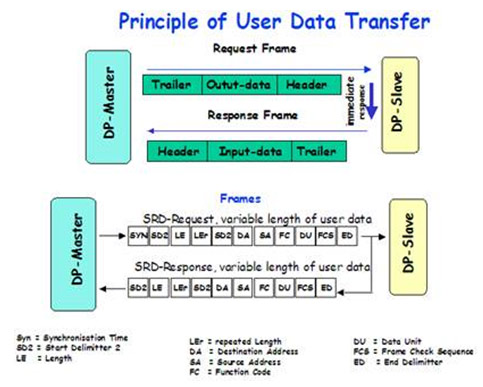

A figura 8 ilustra o princípio de transferência dos dados de usuários. Somente lembrando que, no lado DP, os dados são transmitidos de modo assíncrono sob a 485 e, no lado PA, de forma bit-síncrona, no H1.

Figura 8 – Princípio de transferência dos dados de usuários utilizado pelo FDL.

Para trocar dados com um escravo é absolutamente essencial que o mestre observe a seguinte seqüência durante ostartup:

- O endereço da estação.

- Pedido de diagnóstico.

- Parametrização do escravo.

- Checagem em pedido de diagnose antes de se estabelecer a troca de dados cíclica, como confirmação de que a parametrização inicial está OK.

- Troca de dados cíclicos.

- Controle global.

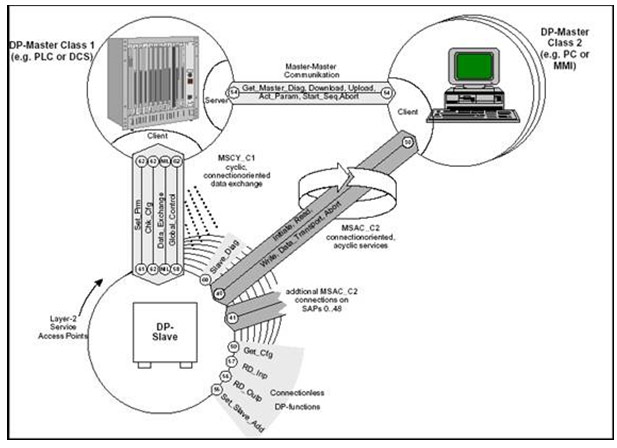

Figura 9 – Serviços Mandatários e Opcionais entre um escravo e mestre classe 1 e 2.

A figura 9 mostra serviços mandatários e opcionais entre um escravo DP e mestres classe 1 e 2 que mestres e escravos devem possuir.

TIPOS DE DISPOSITIVOS

Cada sistema DP pode conter três tipos diferentes de dispositivos:

- MESTRE DP CLASSE 1 (DPM1)

É um controlador principal que troca informações ciclicamente com os escravos. Os controladores lógicos programáveis (CLPs) são exemplos desses dispositivos mestres - MESTRE DP CLASSE 2 (DPM2)

São as estações de engenharia utilizadas para configuração, monitoração ou sistemas de supervisão como, por exemplo, Simatic PDM, CommuwinII, Pactware, etc - ESCRAVO

Um escravo DP é um dispositivo periférico, tais como: dispositivos de I/O, atuadores, IHM, válvulas, transdutores, etc. Há também dispositivos que têm somente entrada, somente saída ou uma combinação de entradas e saídas. Aqui, ainda pode-se citar os escravos PA, uma vez que são vistos pelo sistema com se fossem escravos DP.

A quantidade de informação de entrada e saída depende do tipo de dispositivo, sendo que se permite até 244 bytes de entrada e 244 bytes de saída.

A transmissão de dados entre o DPM1 e os escravos é executada automaticamente pelo DPM1 e é dividida em três fases: parametrização, configuração e transferência de dados.

Segurança e confiabilidade são indispensáveis para que se possa adicionar ao PROFIBUS-DP as funções de proteção contra erros de parametrização ou falha do equipamento de transmissão. Para isso, o mecanismo de monitoração é implementado tanto no mestre DP, quanto nos escravos, em forma de monitoração de tempo especificada durante a configuração. O Mestre DPM1 monitora a transmissão de dados dos escravos com o Data_Control_Timer. Um contador de tempo é utilizado para cada dispositivo. O timer expira quando uma transmissão de dados correta não ocorre dentro do intervalo de monitoração e o usuário é informado quando isso acontece. Se a reação automática a erro (Auto_Clear= true) estiver habilitada, o mestre DPM1 termina o estado de OPERAÇÃO, protegendo as saídas de todos os seus escravos e passando seu estado para “CLEAR”. O escravo usa o “watchdog timer” para detectar falhas no mestre ou na linha de transmissão. Se nenhuma comunicação de dados com o mestre ocorrer dentro do intervalo de tempo do “watchdog timer”, o escravo automaticamente levará suas saídas para o estado de segurança (fail safe state).

As funções DP estendidas possibilitam funções acíclicas de leitura e escrita e reconhecimento de interrupção que pode ser executada paralelamente e independentesda transmissão cíclica de dados. Isso permite que o usuário faça acessos acíclicos dos parâmetros (via mestre classe 2) e que valores de medida de um escravo possam ser acessados por estações de supervisão e de diagnóstico.

Atualmente essas funções estendidas são amplamente usadas em operação online dos equipamentos de campo PA pelas estações de engenharia. Essa transmissão tem uma prioridade mais baixa do que a transferência cíclica de dados (que exige alta velocidade e alta prioridade para o controle).

TEMPO DE RESPOSTA NO PROFIBUS-DP E PROFIBUS-PA

O tempo de reposta em um sistema Profibus DP é essencialmente dependente dos seguintes fatores:

- MaxTSDR (tempo de resposta após o qual uma estação pode responder).

- A taxa de comunicação selecionada.

- Min_Slave_Intervall (tempo entre dois ciclos de polling, no qual um escravo pode trocar dados com um escravo. Depende do ASIC utilizado, porém no mercado encontra-se tempos de 100µs).

Para efeitos práticos, à 12 Mbits/s pode-se assumir que o tempo de ciclo de mensagem (Tmc), que envolve opromptingtelegram + TSDR + a resposta do escravo, onde N é o número de entradas e saídas do escravo, é:

Tmc = 27µs + N x 1.5µs

Por exemplo: um mestre com 5 escravos e cada escravo com 10 bytes de entrada e 20 de saída, a 12 Mbits/s teria um Tmc aproximado de 72µs/slave. O tempo de ciclo de barramento é obtido somando-se todos os ciclos de mensagem:

Tbc = 5 x 72µs = 360µs

Uma explicação mais detalhada sobre tempos do sistema pode ser consultada no padrão IEC 61158.

PROFIBUS PA

A utilização do PROFIBUS em dispositivos típicos e aplicações em controle de processos estão definidas segundo o perfil PROFIBUS-PA, que define os parâmetros dos equipamentos de campo e seu comportamento típico, independente do fabricante, e se aplica a transmissores de pressão, temperatura, posicionadores, etc. É baseado no conceito de blocos funcionais que são padronizados de tal forma a garantir a interoperabilidade entre os equipamentos de campo.

Os valores e o status da medição, assim como os valores de setpoint recebido pelos equipamentos de campo no PROFIBUS-PA, são transmitidos ciclicamente com mais alta prioridade via mestre classe 1 (DPM1). Já os parâmetros para visualização, operação, manutenção e diagnose são transmitidos por ferramentas de engenharia (mestre classe 2, DPM2) com baixa prioridade através dos serviços acíclicos pelo DP via conexão C2. Ciclicamente também se transmite uma seqüência de bytes de diagnósticos. A descrição dos bits desses bytes está no arquivo GSD do equipamento e dependem do fabricante.

O tempo de ciclo (Tc) aproximado pode ser calculado como:

Tc ≥ 10ms x número de equipamento + 10ms (serviços acíclicos mestre classe 2) + 1.3 ms (para cada conjunto de 5 bytes de valores cíclicos).

Imagine a situação onde se tem 5 malhas de controle com 5 transmissores de pressão e 5 posicionadores de válvula. Teria-se um tempo de ciclo de aproximadamente 110 ms.

ELEMENTOS DA REDE PROFIBUS PA

Basicamente, pode-se citar os seguintes elementos de uma rede PROFIBUS:

- Mestres (Masters): são elementos responsáveis pelo controle do barramento. Podem ser de duas classes:

- Classe 1: responsável pelas operações cíclicas (leitura/escrita) e controle das malhas abertas e fechadas do sistema de controle/automação (CLP).

- Classe 2: responsável pelos acessos acíclicos dos parâmetros e funções dos equipamentos PA (estação de engenharia ou estação de operação: ProfibusView, AssetView, Simatic PDM ou Pactware, etc.

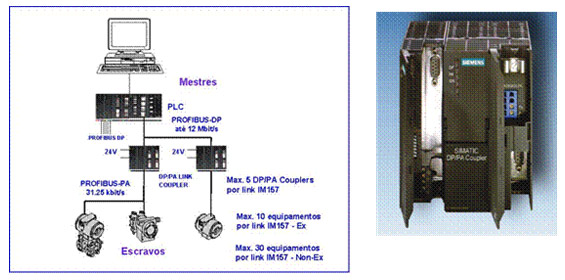

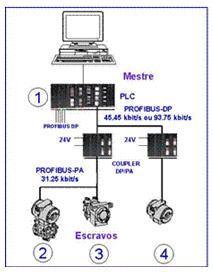

- Acopladores (Couplers): são dispositivos utilizados para traduzir as características físicas entre o PROFIBUS DP e o PROFIBUS PA (H1: 31,25 kbits/s).

E ainda:- São transparentes para os mestres (não possuem endereço físico no barramento).

- Atendem aplicações seguras (Ex) e (Non-Ex), definindo e limitando o número máximo de equipamentos em cada segmento PA. O número máximo de equipamentos em um segmento depende, entre outros fatores, da somatória das correntes quiescentes, de falhas dos equipamentos (FDE) e distâncias envolvidas no cabeamento.

- Podem ser alimentados até 24 Vdc, dependendo do fabricante e da área de classificação.

- Podem trabalhar com as seguintes taxas de comunicação, dependendo do fabricante: P+F (93.75 kbits/s e SK3: até 12 Mbits/s) e Siemens (45.45 kbits/s).

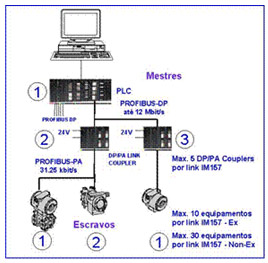

Figura 10a – Arquitetura básica com couplers.

- Link devices : São dispositivos utilizados como escravos da rede PROFIBUS DP e mestres da rede PROFIBUS PA (H1: 31,25kbits/s). São utilizados para se conseguir altas velocidades (até 12 Mbits/s) no barramento DP. E ainda:

- Possuem endereço físico no barramento.

- Permitem que sejam acoplados até 5 couplers, mas limitam o número de equipamentos em 30 em um barramento “Non-Ex” e 10 em barramento “Ex”. Com isso, aumentam a capacidade de endereçamento da rede DP.

Figura 10b – Arquitetura básica com couplers e links (IM157).

- Terminador: consiste de um capacitor de 1µF e um resistor de 100Ω conectados em série entre si e em paralelo ao barramento, t endo as seguintes funções:

- Shunt do sinal de corrente: o sinal de comunicação é transmitido como corrente, mas recebido como tensão. O terminador faz esta conversão.

- Proteção contra reflexão do sinal de comunicação: deve ser colocado nas duas terminações do barramento, um no final e outro geralmente no coupler.

- Cablagem: recomenda-se utilizar cabo do tipo par trançado 1x2, 2x2 ou 1x4 com blindagem, e ainda:

- Diâmetro: 0.8 mm2 (AWG 18).

- Impedância: 35 a 165 Ohm nas freqüências de 3 à 20 Mhz.

- Capacitância: menor que 30 pF por metro.

|

|

Tipo A |

Tipo B |

Tipo C |

Tipo D |

|

Descrição do Cabo |

Par trançado com Shield |

Um ou mais pares trançados total comShield |

Diversos pares trançados sem Shield |

Diversos pares não-trançados, sem Shield |

|

Área de Seção do Condutor Nominal |

0,8 mm2 (AWG 18) |

0,32 mm2 (AWG 22) |

0,13 mm2 (AWG 26) |

0,25 mm2 (AWG 16) |

|

Máxima Resistência DC (loop) |

44 Ω/Km |

112 Ω/Km |

264 Ω/Km |

40 Ω/Km |

|

Impedância Característica a 31.25 KHz |

100 Ω ± 20% |

100 Ω ± 30% |

** |

** |

|

Máxima Atenuação a 39 KHz |

3 dB/Km |

5 dB/Km |

8 dB/Km |

8 dB/Km |

|

Máxima Capacitância Desbalanceada |

2 nF/Km |

2 nF/Km |

** |

** |

|

Distorção de Atraso de Grupo (7.9 a 39 KHz) |

1,7 µseg/Km |

** |

** |

** |

|

Superfície Coberta pelo Shield |

90% |

** |

- |

- |

|

Recomendação para Extensão de Rede (incluindospurs) |

1900 m |

1200 m |

400 m |

200 m |

Figura 11 – Dados de cabos do Profibus PA.

ENDEREÇAMENTO NA REDE PROFIBUS

Quanto ao endereçamento, pode-se ter duas arquiteturas a analisar onde fundamentalmente tem-se a transparência dos couplers e a atribuição de endereços aos links devices, conforme se pode ver nas figuras 12 e 13.

|

|

|

Figura 12 – Endereçamento com couplers. |

Figura 13 – Endereçamento com links. |

Note que na figura 13 a capacidade de endereçamento é significante aumentada com a presença dos links, uma vez que são escravos para o DP e mestres do PA.

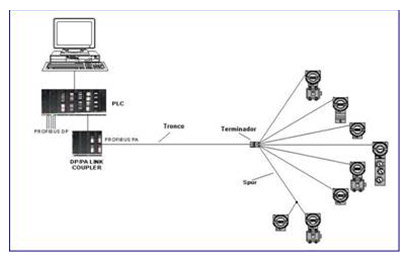

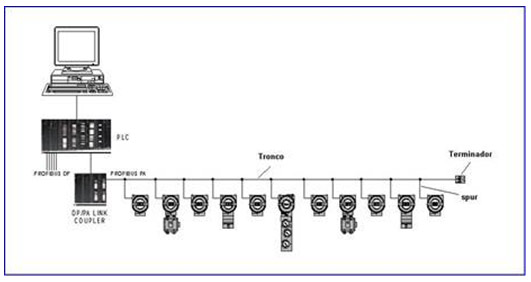

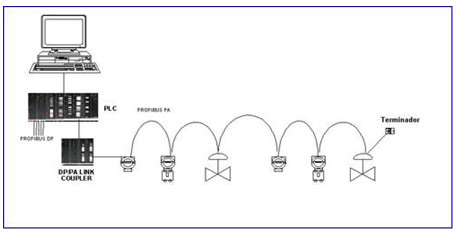

TOPOLOGIA

Em termos de topologia, pode-se ter as seguintes distribuições: estrela (figura 14), barramento (figura 15) e ponto-a-ponto (figura 16):

Figura 14 – Topologia Estrela.

Figura 15 – Topologia Barramento.

Figura 16 – Topologia Ponto-a-Ponto.

INTEGRAÇÃO EM SISTEMAS PROFIBUS

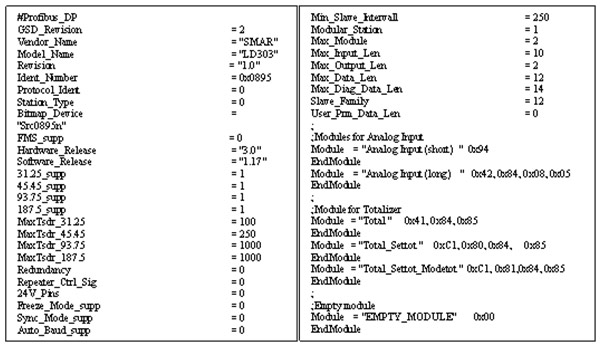

Para se integrar um equipamento num sistema PROFIBUS basta o uso do arquivo GSD do equipamento. Cada tipo de equipamento possui o seu arquivo GSD (datasheet eletrônico), que é um arquivo texto com detalhes de revisão de hardware e software, bus timing do equipamento e informações sobre a troca de dados cíclicos. Veja o exemplo na figura 17.

Figura 17 – Arquivo GSD para o LD303 – Transmissor de Pressão.

Além do arquivo GSD, é comum se fornecer os arquivos de Descrição dos Dispositivos (DDs), onde se têm detalhado os parâmetros, menus e métodos que permitirão a configuração cíclica do equipamento de campo. Esses arquivos seguem o padrão EDDL definido pelo PROFIBUS Internacional. Existe ainda o padrão FDT e DTM para configuração, monitoração e calibração.

PROFIBUS-PA PROFILE 3

Um sistema PROFIBUS pode ser operado e monitorado independentemente de equipamentos e fabricantes. Essa afirmação será verdadeira se todas as funcionalidades e parametrizações, bem como as maneiras de acessos a essas informações, forem padrões. Esses padrões são determinados pelos profiles (perfis) do PROFIBUS-PA.

Esses profiles especificam como os fabricantes devem implementar os objetos de comunicação, variáveis e parâmetros, segundo a classe de funcionamentos dos equipamentos. E ainda existe a classificação dos próprios parâmetros:

- Valores dinâmicos de processo: que dizem respeito às variáveis de processo, cuja informação é descrita nos arquivos GSD (device data master) e que serão lidas ciclicamente pelos mestres classe 1 e também aciclicamente pelos mestres classe 2;

Mestre Classe 1 : Classe 1 - responsável pelas operações cíclicas (leituras/escritas) e controle das malhas abertas e fechadas do sistema.

Mestre Classe 2 : Classe 2 - responsável pelos acessos acíclicos dos parâmetros e funções dos equipamentos PA (estação de engenharia como, por exemplo, PDM, ComuWinII, Pactware, etc.).

- Valores padrões de configuração/operação: que são exclusivamente acessadas para leitura e escrita via serviços acíclicos. Existem parâmetros que têm obrigatoriedade de ser implementados e outros que são opcionais aos fabricantes.

- Parâmetros específicos dos fabricantes: que são exclusivos segundo a funcionalidade daquele fabricante de equipamento e que podem ser acessados aciclicamente, uma vez que também são definidos segundo os padrões de estruturas de dados do profile.

Atualmente, o PROFIBUS-PA está definido segundo o PROFILE 3.02, onde se têm informações para vários tipos de equipamentos, como transmissores de pressão, de temperatura, posicionadores de válvula, etc.

Esses equipamentos são implementados segundo o modelo de blocos funcionais (Function Blocks), onde há o agrupamento de parâmetros, o que garante um acesso uniforme e sistemático das informações.

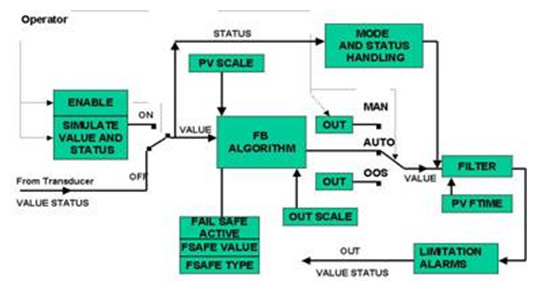

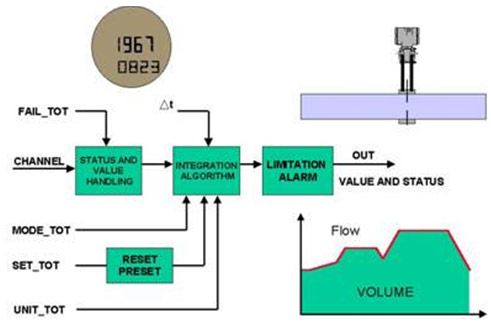

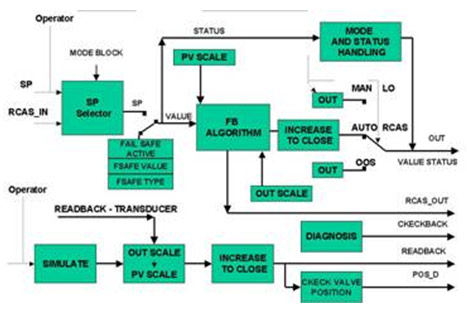

Vários blocos e funções são necessários, dependendo do modo e fase de operação. Basicamente, podemos citar os seguintes blocos:

- Blocos Funcionais de entrada e saída analógicas: estes blocos descrevem funcionalidades durante a operação, tais como: troca de dados cíclicos de entrada/saída, condições de alarmes, limites, etc.

- Bloco Físico (Physical Block): que traz informações de identificação do equipamento, pertinentes ao hardware e software.

- Blocos Transdutores (Transducer Blocks): que fazem o acondicionamento de informações dos sensores que serão utilizadas pelos blocos funcionais, e que também recebem informações destes para dispararem atuações em elementos finais de controle. Normalmente, um equipamento de entrada (um transmissor de pressão, por exemplo) possui um bloco transdutor (TRD), que está “amarrado” via canal a um bloco de entrada analógica (AI), e um equipamento de saída (um posicionador de válvula, por exemplo) possui um bloco de saída analógica (AO), que recebe um valor de setpoint e o disponibiliza via canal a um bloco transdutor (TRD), que acionará o elemento final (por exemplo, posicionando uma válvula).

Existem alguns equipamentos que possuem vários blocos AIs e AOs e são chamados de equipamentos multicanais, onde se deve ter vários blocos TRDs associados ao hardware.

O PROFIBUS-PA ainda diferencia os profiles em classes:

- Equipamento Classe A: inclui informações somente dos blocos físico e de funções. Neste tipo de classe, o equipamento está limitado ao básico necessário para operação: variável do processo (valor e status), unidade etag.

- Equipamento Classe B: possuem funções estendidas de informações dos blocos físico, transdutor e de funções.

Uma característica poderosa suportada pelo PROFILE 3.0 é a definição de cada equipamento segundo os arquivos GSD. Esses arquivos garantem que qualquer sistema PROFIBUS possa integrar o equipamento, independente de suas características. Com isso, cada fabricante pode desenvolver suas particularidades em forma de blocos funcionais, indo além do que está definido no profile. Isto agrega valor aos equipamentos e torna possível a competição no desenvolvimento e oferta de características adicionais nos equipamentos pelos fabricantes. Sendo que as particularidades específicas de cada equipamento podem ser acessadas via conceitos padrões de interfaces, baseado em EDDL (Linguagem Eletrônica Descritiva de Equipamentos) ou FDT (Ferramenta de Equipamento de Campo). Através dessas interfaces, o usuário ganha versatilidade e flexibilidade de configuração, parametrização, calibração e principalmente mecanismos de download e upload durante a fase de planejamento e comissionamento dos projetos.

Figura 18 – Bloco de Entrada Analógica AI.

Figura 19 – Bloco de Totalização TOT.

Figura 20 – Bloco de Saída Analógica AO.

O PROFILE DE SEGURANÇA: PROFISAFE

A demanda por mais recursos no setor de automação e controle de processos, através do advento da tecnologia digital e com a rápida expansão do Fieldbus, favoreceu o desenvolvimento da tecnologia dedicada ao diagnóstico e tratamento de falhas seguras. Principalmente, voltada à proteção de pessoas, de equipamentos/máquinas e do ambiente, visando sempre o sistema seguro ideal.

Esse sistema seguro requer, em outras palavras, que os dados e informações possam ser validados em relação aos seus valores e ao domínio do tempo, o que deve ser aplicável no sistema como um todo. Isto implica em garantir que o dado recebido foi enviado corretamente e que quem o enviou também é o transmissor correto. Além disso, que essa seja a informação esperada, em determinado instante e que a informação que foi recebida esteja seqüencialmente correta, etc.

Atualmente, o exemplo mais típico de padrão de segurança internacional e que envolve a maior parte dos desenvolvedores e implementadores de sistemas com segurança é o chamado IEC 61508. Esse padrão mostra as atividades envolvidas em todo ciclo de vida de sistemas eletrônicos programáveis em relação à segurança. Portanto, trata tanto de requisitos de hardware quanto de software.

O perigo de acidentes em processos industriais é vasto e a probabilidade de acontecer um acidente é dependente das probabilidades de falhas do sistema. A implicação de falhas depende do tipo e requisitos de segurança da aplicação.

O perfil de aplicação PROFIBUS “PROFIsafe” - Perfil para Tecnologia Segura descreve mecanismos de comunicação segura entre periféricos sujeitos à falha-segura (Fail-Safe) e controladores seguros. É baseado nos requisitos dos padrões e diretivas para aplicações com segurança orientada, como a IEC 61508 e EN954-1, bem como na experiência dos fabricantes de equipamentos com Fail-Safe e na comunidade de fabricantes de CLPs.

São apresentados a seguir, de forma resumida, seus principais conceitos.

Este perfil suporta aplicações seguras em uma extensa área de aplicações em campo. E, ao invés de utilizar barramentos especiais para as funções de segurança, permite a implementação da automação segura através de uma solução aberta e no padrão PROFIBUS, garantindo os custos efetivos de cabeamento, consistência do sistema em relação à parametrização e funções remotas de diagnóstico. Garante a segurança em sistemas de controle descentralizados através da comunicação Fail-Safe e dos mecanismos de segurança dos dispositivos e equipamentos.

Veja a seguir alguns exemplos de áreas de aplicação deste perfil de segurança:

- Indústria de Manufatura.

- Proteção rápida de pessoas, máquinas e ambiente.

- Funções de paradas de emergência.

- Barreiras de luz.

- Controle de entrada.

- Scanners .

- Drivers com segurança integrada.

- Controle de processos em geral.

- Áreas química e petroquímica.

- Transporte público.

- Outras.

A tecnologia aberta PROFIBUS atende a uma série de requisitos, das mais variadas aplicações em termos de segurança de acordo com o PROFIsafe:

- Independência entre comunicação relevantemente segura e a comunicação segura.

- Aplicável a níveis SIL3 (IEC61508), AK6 (DIN V 19250) e categoria de controle 4 (KAT4) (EN 954-1).

- A redundância é usada somente para aumentar a confiabilidade.

- Qualquer master ou link DP pode ser usado.

- Na implementação, masters DP, ASICs, links e couplers não devem sofrer modificações, desde que as funções de segurança sejam implementadas acima da camada OSI layer 7 (isto é, nenhuma mudança ou acomodações no protocolo DP).

- A implementação das funções de transmissão segura deve ser restrita à comunicação entre os equipamentos e não deve restringir o número dos mesmos.

- É sempre uma relação de comunicação 1:1 entre os dispositivos F.

- Os tempos de transmissões devem ser monitorados.

Na prática, aplicações seguras e padrões compartilharão os sistemas de comunicação PROFIBUS DP simultaneamente. As funções de transmissões seguras incluem todas as medidas que podem estar deterministicamente descobertas, em possíveis falhas perigosas. Estas podem ser adicionadas ao sistema de transmissão padrão, com a intenção de minimizar seus efeitos. Incluem-se, por exemplo, as funções de mal funcionamento randômico, efeitos de EMI, falhas sistemáticas de hardware ou software, etc.

Por exemplo, é possível que durante uma comunicação se perca parte de um frame, ou que parte do mesmo apareça repetida, ou ainda, que apareça em ordem errada ou mesmo em atraso.

No PROFIsafe toma-se algumas medidas preventivas, com o intuito de cercar as possíveis causas de falhas e, quando as mesmas ocorrerem, que aconteçam com segurança:

- Numeração consecutiva de todas as mensagens seguras: aqui se pretende minimizar a perda de comunicação, inserção de bytes no frame e seqüência incorreta.

- Sistema de watchdog timer para as mensagens e seus reconhecimentos: controlando os atrasos.

- Uma senha (password) entre emissor e receptor: evitando linking entre as mensagens padrão e segura.

- Proteção adicional do telegrama com a inclusão de 2 a 4 bytes de CRC: evitando a corrupção dos dados de usuário e linking entre as mensagens padrão e segura.

Estas medidas devem ser analisadas e tomadas em uma unidade de dado Fail-Safe. Veja a seguir, o modelo de mensagem F.

O PROFIsafe é uma solução em software, com canal único, que é implementada como uma camada adicional acima do layer 7 nos dispositivos. Um layer seguro define métodos para aumentar a probabilidade de se detectar erros que possam ocorrer entre dois equipamentos/dispositivos que se comunicam em um f ieldbus.

A grande vantagem é que pode ser implementada sem mudanças, proporcionando proteção aos investimentos dos usuários.

Utiliza-se os mecanismos da comunicação cíclica nos meio físicos 485 ou H1 (31.25kbits/s). A comunicação acíclica é utilizada para níveis irrelevantes de segurança de dados. Garante tempos muito curtos de respostas, ideal em manufaturas e operação intrínseca segura, de acordo com as exigências da área de controle de processos.

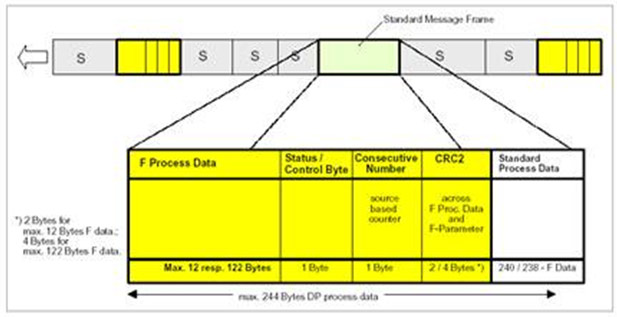

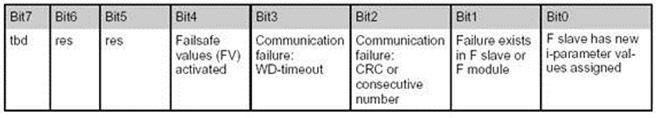

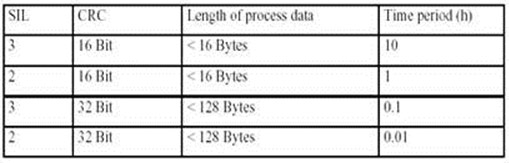

O PROFIsafe utiliza o mecanismo de detecção de erros para manter os níveis desejáveis de segurança. É responsabilidade deste perfil detectar erros de comunicação como frames duplicados, perda de frames, seqüências incorretas de frames, frames corrompidos, atrasos nos frames e endereçamentos errados de frames. O perfil PROFIsafe utiliza a redundância da informação para validar a comunicação entre dois dispositivos. A informação de segurança relevante é transmitida em conjunto com os dados de processos, isto é, esses dados são embutidos noframe básico do PROFIBUS DP. Um frame desse tipo pode tratar no máximo 244 bytes de dados de processo. O PROFIsafe reserva 128 bytes desse total para os dados de segurança. Além destes, 4 ou 6 bytes são tratados à parte como bytes de status e controle, dependendo da quantidade de dados seguros transmitidos. Sempre dois bytes de controles são enviados em cada frame, um de status e outro com a seqüência dos frames. Os quatro bytes restantes são reservados para o checksum que é gerado para proteger a informação de segurança redundante. Uma pequena quantidade de dados de segurança relevante transmitida implica em um CRC de 16 bits e em 4 bytes de controle. Para transmissões com mais de 12 bytes de dados seguros (até 122), um CRC de 32 bits é usado e 6 bytes de controle são necessários.

A figura 21 mostra o modelo de frame DP que contém em sua informação os já conhecidos bytes desse frame, mais os dados de Fail-safe (no máximo 128 bytes em 244 bytes, devido à limitação de 64 words na troca de dados de uma só vez, entre o Host e o mestre DP), assim como os recursos de segurança de paridade e FCS (Frame Checking Sequence).

Figura 21- Considerações de risco de acordo com a IEC 61508.

A figura 22 mostra o modelo de mensagem F (mensagem segura), onde podem ver vistos os bytes de controle de integridade e minimização de erros descritos anteriormente como medidas preventivas.

Figura 22 – Sistema típico onde se tem a comunicação padrão e segura compartilhando o mesmo barramento e protocolo

A figura 23 mostra detalhes do tratamento da falha segura, comunicação, timerouts, CRCs, numeração das mensagens, etc.

Através da monitoração e controle de informações entre mestres e escravos seguros, tais como: sincronização, ciclo de protocolo F, watchdog timers, ordem das mensagens, repetições do frame, monitor SIL (contador de mensagens corrompidas em um período de tempo), pode-se garantir a segurança aos níveis de integridade:

Figura 24 – SIL monitor.

ARQUIVOS GSD & PROFIsafe

Equipamentos suportando as características PROFIsafe têm a inclusão em seu arquivo GSD da seguinte palavra-chave:

F_Device_supp = 1; 1 = F-device

PROFINET

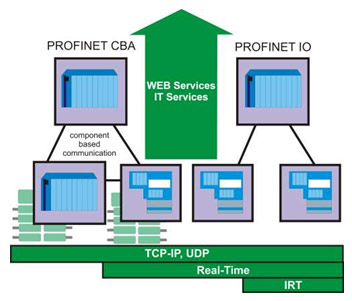

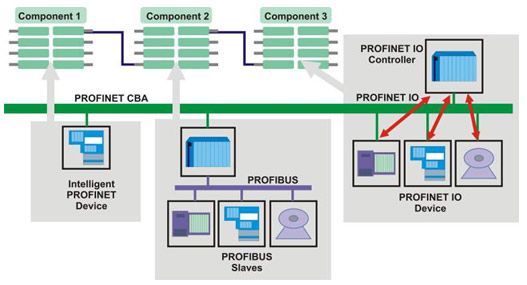

O PROFInet é uma rede padronizada pelo PROFIBUS International de acordo com a IEC 61158-5 e a IEC 61158-6. É uma das quatorze redes de Ethernet industrial. Basicamente, há dois tipos de redes PROFInet: PROFInet IO e PROFInet CBA. O PROFInet IO é utilizado em aplicações em tempo real (rápidas) e o PROFInet CBA é utilizado em aplicações onde o tempo não é crítico, por exemplo, na conversão para rede PROFIBUS-DP.

O PROFInet é um conceito de automação compreensível que emergiu como resultado da tendência na tecnologia de automação para máquinas reusáveis e modulares em plantas com inteligência distribuída. Suas particularidades atendem pontos-chaves das demandas da tecnologia de automação:

- comunicação consistente entre os diversos níveis de gerenciamento desde o campo até os níveis corporativos usando Ethernet.

- uma grande quantidade de fabricantes em um protocolo e sistema aberto;

- utiliza padrões IT;

- integração em sistemas PROFIBUS sem mudanças dos mesmos.

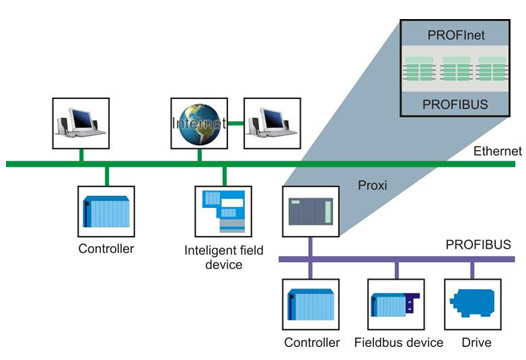

O PROFInet foi definido de acordo com o Physical Layer ISO/IEC8802-3 e seu DataLink Layer de acordo com TCP/UDP/IP/Ethernet da ISO/IEC8802-3. Seu principal enfoque, e aí se deixa claro as diferenças ente o mercado comum de redes Ethernet, é a aplicação do conceito de objetos já em usos e testados em softwares de tecnologias de automação. Seguindo esta idéia, máquinas e plantas podem ser divididas em módulos tecnológicos, cada um deles com suas características e compromissos mecânicos, elétricos/eletrônicos e softwares de aplicação.Cada módulo é então encapsulado de acordo com componentes PROFInet e podem ser acessados via interfaces universais, e ainda podem ser interconectados em várias aplicações.Entenda o conceito de componentes como a idéia de reutilização de unidades de software.Neste sentido o PROFInet utiliza-se de componentes COM (Component Object Model) e sua expansão o DCOM (Distributed Component Object Model) para sistemas distribuídos. Sendo assim, todos os objetos são idênticos e possuem as mesmas aparências. Este tipo de sistema de automação distribuído habilita projetos modulares de máquinas e plantas com suporte a reutilização de partes de máquinas e plantas. Isto garante a interoperabilidade e a redução de problemas. A integração de segmentos PROFIBUS em PROFInet é feita utilizando implementações proxies o que garante que o espectro todo de produtos PROFIBUS podem ser implementados sem mudanças, garantindo ao usuário a proteção máxima aos seus investimentos.Além disso a tecnologia Proxy permite a integração com outros fieldbuses.

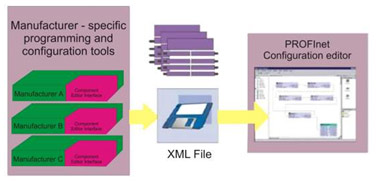

Figura 25 - Criação e interconexão de componentes

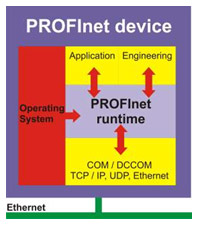

Figura 26 - Estrutura de dispositivo PROFInet

Figura 27 - Modelo de migração PROFInet

O PROFInet tem três modelos distintos de operação, sendo dois deles para tempo real. Veja figura 28.

O primeiro modelo é baseado na arquitetura TCP/IP pura, utilizando Ethernet na camada 1 e 2, o IP na camada 3 e o TCP ou UDP na camada 4. Essa arquitetura é chamada de Non-real time (Non-RT), pois seu tempo de processamento se aproxima dos 100 ms. A grande aplicação nesse tipo de comunicação é de configuração da rede ou na comunicação com os Proxis, utilizando o PROFInet CBA. Os Proxis são conversores de protocolos (por exemplo, de PROFInet para PROFIBUS-DP ou de PROFInet para HART, FF, etc), conforme mostrado na figura 29.

Figura 28–PROFInet tem três modelos distintos de operação

Figura 29 – Proxy PROFInet/PROFIBUS-DP e PROFInet/HART, PROFInet/FF

O segundo modelo baseia-se no chamado Soft Real Time (SRT) e caracteriza-se por ser um canal direto entre a camada da Ethernet e a aplicação. Com a eliminação de vários níveis de protocolo, há uma redução no comprimento dos telegramas transmitidos, requerendo menos tempo de transmissão de dados na rede. Neste caso, pode-se utilizar os dois tipos de PROFInet IO e CBA.

O terceiro modelo baseia-se no conceito de Isochronous Real Time (IRT), para aplicações em que o tempo de resposta é crítico e deve ser menor do que 1ms. Um exemplo típico de aplicação neste caso é o controle de movimento de robôs, onde o tempo de atualização de dados deve ser curto. Utiliza-se apenas o PROFInet IO para esse caso.

Figura 30 – PROFInet CBA e IO provendo máxima flexibilidade às aplicações

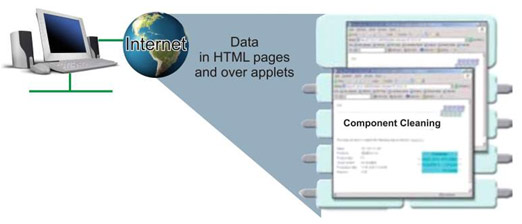

O PROFInet foi desenvolvido em seu modelamento de forma a proporcionar o acesso às informações de dados via serviços padrões de WEB.

Figura 31– O acesso às informações de dados do PROFInet é possível via serviços padrões de WEB.

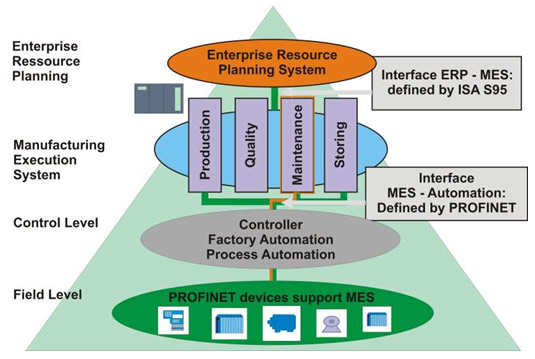

Além disso, a tecnologia do PROFInet permite fácil integração com sistema MES (Manufacturing Execution Systems).

Figura 32 - PROFInet e o MES

NOVOS DESENVOLVIMENTOS TÉCNICOS

A Organização de Usuários PROFIBUS está sempre trabalhando em vários desenvolvimentos técnicos. O objetivo principal é oferecer o PROFIBUS com novas funcionalidades, além de abrir espaço em outros campos de aplicação, a fim de tornar o PROFIBUS um padrão de rede de campo para praticamente todas as aplicações industriais.

WIRELESS

Embora fieldbuses como PROFIBUS e as redes Ethernet industriais tais como o PROFInet reduzem a fiação há ainda uma busca pela eliminação por completo de cabos e fiação.Existem várias aplicações onde o dificuldade de acesso ao campo, a segurança de profissionais e mesmo a confiabilidade das infornações, exigem a tecnologia wireless.E neste sentido o PROFIBUS International (PI), através de Grupos de Trabalhos, está desenvolvendo este padrão incorporado a rede digital PROFIBUS em conjunto com outras organizações. A idéia é ter o padrão disponível para automação de manufatura e automação de processos. Além desta iniciativa, o PI já especifica o padrão WLAN (IEEE802.11.1,b e g) porque já é amplamente utilizado com PROFInet. O PI vem trabalhando para suportar o WirelessHART(IEEE 802.15.4) em uma força tarefa com a HART Foundation e Fieldbus Foundation.Em uma atitude similar com a IO-LINK vem definindo a IEEE802.15 (Bluetooth) como wireless link para conexões com equipamentos IO-LINK.

IO-LINK

Sempre com a intenção de manter parcerias com outras organizações em favor do desenvolvimento de padrões abertos, o PI mais uma vez inova. Agora é a vez da IO-LINK que é uma solução de interface para sensores e atuadores para uso com PROFIBUS e PROFInet. É uma solução de interface ponto a ponto com conexão de baixo custo no nível de automação. São dispositivos on/off mas que proporcionam alta performance e que dão flexibilidade às operações.

O PI atualmente comporta a Organizaçãp IO-LINK provendo-a com serviços de administração, especificações, testes, padronizações, etc. Com a IO-LINK, o PI vem definindo a IEEE802.15 (Bluetooth) como wireless link para conexões com equipamentos IO-LINK em aplicações em automação de manufatura.

FDI (Field Device Integration)

A FDI é uma iniciativa de desenvolver uma solução comum abrangendo o FDT e a EDDL, usando uma interface simples. A idéia é ser independente de protocolo, independente de plataforma de software e sistema de automação.Utilizará características avançadas de UA (Unified Architecture) da OPC Foundation.

Controlador Profibus DP e PA SMAR

Novas tecnologias surgem a todo o momento, mas algumas proporcionam inovações que em muitas vezes podem abrir uma grande possibilidade de soluções industriais até então nunca imaginadas. Sempre procurando inovar e em muitas vezes surpreendendo o mercado de automação, a SMAR recentemente lançou em um único controlador os protocolos de campo Profibus DP e PA.

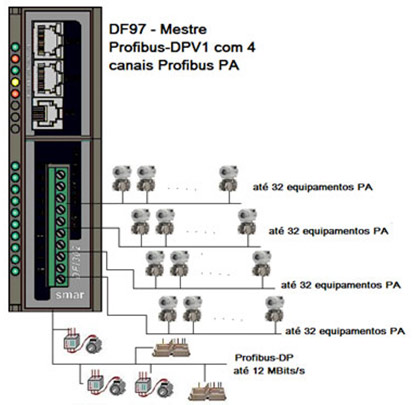

Figura 33- Controlador DF97 – Profibus DPV1 com canais Profibus PA

A SMAR entregou ao mercado o controlador DF97, que possui no mesmo cartão, dupla porta de comunicação ethernet 10/100 Mbps, uma porta Profibus DP de até 12Mbits/s e quatro portas Profibus PA. Este equipamento suporta um total de 126 escravos, que podem ser divididos entre as redes Profibus DP e PA, sendo que cada canal PA suporta até 32 escravos. Nesta arquitetura o gateway para conversão DP/PA encontra-se montado internamente com o processador lógico da CPU. Esta composição proporcionou uma maior compactação interna no painel, uma diminuição do hardware utilizado e uma menor composição de fabricantes na apresentação da solução Profibus. Outra vantagem é que a comunicação Ethernet chega até o ponto onde se inicia a comunicação PA, ou seja, numa determinada arquitetura a fibra óptica é levada até o local do “gateway” DP/PA, que está montado com o hardware do processador.

PROFISSIONAIS CERTIFICADOS

Embora o PROFIBUS seja uma tecnologia consolidada em milhares de aplicações ao redor do mundo, é essencial que em projetos de sistemas de automação utilizando alta tecnologia se tenha profissionais tecnicamente capacitados e reconhecidos para garantir o sucesso do empreendimento.

Desta forma, os projetos serão executados de acordo com os padrões e especificações definidas pela PROFIBUS International, resultando na excelência operacional, em prazos e custos menores e com uma garantia de sucesso facilitada. São adotadas as melhores técnicas e práticas de engenharia, onde testes, comissionamento e startups são realizados com muito mais eficiência quando se tem profissionais qualificados e com experiência.Além disso,quando um projeto e instalação é certificado por um profisisonal certificado pela PROFIBUS, resulta na maximização operacional e, conseqüentemente, na minimização dos investimentos e tempos de parada da planta, proporcionando um aumento de desempenho e confiabilidade da rede.

A SMAR possui profissionais certificados e com ampla experiência em projetos e instalações PROFIBUS.

CENTRO DE COMPETÊNCIA E TREINAMENTO PROFIBUS

Instalado no Brasil no final de 2007 no Laboratório de Automação Industrial - Escola de Engenharia de São Carlos -EESC - USP - São Carlos-SP, através de um convênio com a FIPAI - Fundação para o Incremento da Pesquisa e do Aperfeiçoamento Industrial, cujo objetivo é ser o braço tecnológico da Associação PROFIBUS Brasil - América Latina.

Os fabricantes, usuários, integradores terão suporte, serviços especializados no desenvolvimento de produtos, treinamento, certificação de produtos, redes e profissionais. O CCP tem estrutura básica que compreende sistemas de PROFIBUS-DP e PROFIBUS-PA com kits de demonstração de empresas membros da Associação.

Há linhas montadas com mestres classe 1 e 2, dispositivos do tipo coupler DP/PA e link device, dispositivos escravos, conectores, cabos, computadores e ferramentas de análise.

O Centro de Competência em PROFIBUS é representado pelos especialistas César Cassiolato, ex-Presidente da Associação PROFIBUS América Latina e Diretor da SMAR e pelo Prof. Dr. Dennis Brandão da EESC-USP. Durante os dia 05 e 06 de fevereiro de 2009, um dos maiores especialistas em nível mundial da tecnologia PROFIBUS, Andy Verwer, auditou os especialistas brasileiros com a aprovação para que o Centro de Competência da EESC possa oficialmente atuar como Centro de Competência(CPP) e também como Centro de Treinamento PROFIBUS(CTP).Estes são os primeiros Centros da Tecnologia PROFIBUS da América Latina.

Figura 35 - Acreditação dos Centros de Competência e Treinamento da USP-São Carlos

Hoje, são mais de 35 CPPs em todo mundo. Os CPPs são centros técnicos que trabalham juntamente com as chamadas Associações Regionais PROFIBUS, onde o Know-How dos mesmos é garantido pelo acordo chamado de “Quality Services” e pelos relatórios que devem ser emitidos pelos CPPs ao PROFIBUS International.

Dentre os mais diversos objetivos do CCP e do CTP, podemos destacar:

- Divulgar a tecnologia PROFIBUS;

- Formar mão-de-obra especializada e certificada;

- Manter em operação um sistema PROFIBUS completo compreendendo os equipamentos de todos os associados, com finalidade de demonstrações e testes;

- Prestar serviços técnicos de validação, certificação e afins;

- Manter um acervo de documentação atualizada da área;

- Atuar de forma colaborativa e complementar com a Associação PROFIBUS América Latina (RPA);

- Desenvolver projetos de pesquisa na área;

- Prestar serviços de assessoria técnica;

- Promover a disseminação da tecnologia PROFIBUS para a comunidade latino-americana além de apoiar ações de ensino e pesquisa no âmbito acadêmico dentro da EESC-USP;

- Ser um Show room da tecnologia, mantendo em demonstração produtos PROFIBUS de diferentes empresas.

CONCLUSÃO

Vimos alguns detalhes sobre o protocolo PROFIBUS, sua abrangência em recursividade e seus benefícios à automação e controle de processos contínuos e discretos. Sua potencialidade é marcante em nível mundial, tanto em aplicações quanto em gerenciamento de divulgação e suporte com as Associações Regionais e Centro de Competências. Outro detalhe é a preocupação das empresas em continuar a oferecer produtos de acordo com a demanda de mercado e garantir investimentos futuros com total interoperabilidade e intercambiabilidade.

A SMAR possui uma ampla equipe especializada em projetos, certificações de redes e instalações em Profibus. Para mais detalhes, acesse o canal direto de comunicação com os engenheiros especialistas em instalações e tecnologia PROFIBUS e AS-i da SMAR: https://www.smar.com.br/pt/assistencia-tecnica

Consulte a solução completa SMAR: https://www.smar.com.br/pt/system302

Autor

- César Cassiolato

BIBLIOGRAFIA

- Artigos Técnicos, César Cassiolato

- Descrição Técnica PROFIBUS.

- PROFIBUS GuideLine

- PROFIBUS-DP/PA - ProfiSafe, Profile for Failsafe Technology.

- IEC 61508 – Functional safety of electrical/electronic/programmable electronic safety-related systems.

- Manuais PROFIBUS PA - SMAR.

- Material de treinamento SMAR Profibus,César Cassiolato.

- https://www.smar.com.br/pt/artigos-tecnicos

- https://www.smar.com.br/pt